I dati InfoTrends e le riflessioni di Bobst, Esko, Luxoro-Kurz, Kodak, Koenig & Bauer Flexotecnica, Omet, Uteco su una filosofia di stampa ibrida costruttiva che “spacca” nel labeling e si affaccia, per ora con più dubbi che certezze, ad altri orizzonti applicativi.

In questo Speciale di Converting ci occupiamo di stampa ibrida: un fenomeno di cui si parla molto (lo scorso Labelexpo Europe ne è stata la conferma) e che vede impegnati praticamente tutti i grandi attori della flexo e del digitale, con una coda crescente nel finishing. Tuttavia, vista la quantità e varietà di proposte in campo non è facile capire di cosa si tratta e soprattutto valutare quando e perché investire in questo tipo di tecnologia.

Perciò abbiamo chiesto a un gruppo di aziende attive in Italia, che forniscono tecnologie allo stato dell’arte di prestampa, stampa e finissaggio-nobilitazione, di aiutarci a definire il fenomeno individuando caratteristiche salienti, punti di forza e limiti, nonché prospettive di mercato. E a un’autorevole società di ricerche di mercato di perimetrarlo e quantificarlo.

Chi stampa ibrida (e quale ibrido)

Nel 2019 le macchine ibride per la stampa di etichette in area EMEA rappresentavano l’8% del parco installato di 1280 stampatori, a fronte del 92% di macchine “stand-alone”. Sono i dati che ci ha fornito Bob Leahey (Director Color Digital Label and Packaging at Keypoint Intelligence, InfoTrends Divison), estrapolati dallo studio “Color Digital Label Printer Forecast 2018-2023”, e dicono molte cose.

«Attualmente – precisa Bob Leahey – parlando di stampa ibrida di etichette l’area EMEA è per l’85-90% Europa occidentale. Per evitare approssimazioni fuorvianti, abbiamo qui considerato come ibride solo le macchine che combinano stazioni flexo con il getto d’inchiostro a colori. Non abbiamo incluso altre configurazioni presenti sul mercato, come ad esempio le stampanti digitali che integrano laminazione e fustellatura, per mancanza di dati sufficienti e sufficientemente chiari».

La scelta di focalizzare lo studio sugli etichettifici, invece, era obbligata: le macchine da stampa ibride si trovano praticamente solo qui. «Nel packaging – considera ad esempio Leahey – entra in gioco una gran varietà di substrati con difficoltà peculiari (i film flessibili, ad esempio); inoltre il finishing di imballi a 3 dimensioni (astucci eccetera) è più lento della stampa limitando di fatto, almeno per ora, l’ibridazione.

Ibrida o ibridata?

Le macchine ibride offrono vantaggi specifici ma anche, ovviamente, dei limiti peculiari, fra cui il costo rilevante. Così oggi tutti gli OEM oggi hanno in catalogo (e già installate) macchine ibride e accanto ai nomi citati nelle pagine seguenti è doveroso menzionare attori come Gallus, Mark Andy, MPS, Nilpeter – ma anche FFEI (UK) o Canon suggerisce Leahey. «Le stesse aziende – sottolinea l’esperto – sono spesso anche grandi fornitori di macchie flexo, con centinaia di clienti che lavorano in analogico e rappresentano dunque un potenziale sbocco rilevante per l’ibrido. Al contempo va citato un altro fenomeno, per così dire “parallelo” e scuramente rilevante: l’ibridazione di linee già esistenti mediante il retrofit di moduli inkjet CMYK (e non solo, Ndr)». Ma questa è un’altra storia.

“Stampa ibrida” tutti ne parlano, ma cos’è?

Se vogliamo parlare di stampa ibrida attenendoci a dati oggettivi, tipicamente quelli relativi all’installato (come suggerisce Infotrends nell’introduzione), dobbiamo considerare le sole macchine che coniugano in linea tecnologie di stampa flexo e digitale in quanto – considera Bob Leahey – degli altri tipi di ibridazione non si hanno informazioni certe né numeri precisi. Raccogliendo, però, le analisi e le testimonianze dei costruttori di macchine, attrezzature, consumabili e software che concorrono a formare piattaforme digitalizzate multiprocesso – come gli esperti ritengono più corretto denominare il fenomeno – prende forma un quadro più complesso.

Che vede, accanto al classico binomio flexo-digitale, sommarsi di volta in volta tutte le altre tecnologie di stampa (serigrafica, roto e persino offset) e vari altri processi complementari che vedremo, con i pro e contro derivati. Ce ne parlano 7 grandi fornitori di macchine e tecnologie per la prestampa, stampa e converting, mettendo in campo la loro visione del mercato e del prodotto: gli OEM Bobst, Koenig & Bauer Flexotecnica, Omet e Uteco; Kodak per la prestampa; Esko per i software; Kurz, per bocca del rappresentante italiano Luxoro, per la nobilitazione.

Un fenomeno da etichette

La stampa ibrida, da tutti data in progressivo sviluppo, viene dunque dai nostri esperti ridefinita come «stampa multiprocesso su macchine di varia tipologia (a piattaforma, a gruppi fissi, a gruppi mobili eccetera), a cui si aggiunge il gruppo di stampa digitale per la riproduzione dei vati variabili» (Federico d’Annunzio, Bobst). «Oggi se ne parla come di un nuovo fenomeno – aggiunge il manager e “inventore” (Senior Innovation Advisor e Hybrid Program Manager è una delle sue qualifiche in Bobst) – ma in realtà nelle etichette si è sempre fatta. Gallus, per esempio, nel 1980 presentò una macchina corredata di stampa serigrafica e oro a caldo».

Kodak concorda e precisa: oggi per stampa ibrida si intende un processo che non solo integra in linea una soluzione digitale in grado di aggiungere qualità e velocità alle attrezzature convenzionali, ma costituisce un sistema personalizzato al 100%, capace di generare nuovo valore a un parco macchine esistente senza importanti investimenti finanziari. In quest’ottica, l’armonizzazione di tecnologie analogiche e digitali non riguarda solo la stampa ma anche la nobilitazione. Non sappiamo se gli OEM sottoscriverebbero alla lettera questa affermazione, visto che nel catalogo di tutti i costruttori esiste almeno una “macchina ibrida” nuova di zecca (che richiede un investimento ad hoc). Tutti però comprendono nell’idea di ibridazione anche le lavorazioni complementari e successive alla stampa.

In Bobst, testimonia Matteo Cardinotti (Head of Product Line Narrow & mid-web multi-process & converting e Managing Director Bobst Firenze), si parla di macchina ibrida quando al digitale si affianca una parte di stampa/converting che non si limiti alla mera fustella o al gruppo flexo di verniciatura e può includere anche funzioni di nobilitazione. Maria Costantino, Sales & Marketing Manager in Koenig & Bauer Flexotecnica offre, a sua volta, uno spunto originale, proponendo di rubricare come “ibride” anche le macchine in grado di processare sia inchiostri a solvente che all’acqua, con tutto ciò che comporta in termini di inchiostrazione ed essiccazione ad hoc.

Le richieste di sostenibilità espresse dal mercato sono così rilevanti da giustificare la messa a punto di sistemi “anfibi”, in grado di stampare con entrambe le tecnologie, sottolinea la manager. Marco Panzeri, Product Manager di Omet aggiunge una preziosa notazione pragmatica: il tipo e la quantità di tecnologie integrate nella macchina ibrida è funzione del risultato finale che si vuole ottenere.

Ma se anche volessimo limitarci al classico abbinamento flexo+digitale – ricorda il manager – i gruppi flessografici si possono usare anche per l’applicazione di nobilitazioni o verniciature e dunque la loro presenza basta a estendere la portata di una macchina ibrida al post printing. Enrico Rimini, Chief Digital Printing Business Unit Uteco precisa che «la macchina ibrida integra tecnologie differenti per sfruttare i punti di forza di una di esse e, tramite le altre, aggiungere valore o complementare punti deboli» e dettaglia: digitale, flessografia, rotocalco, offset, ma anche nobilitazione, converting, laminazione, taglio…

[su_box title=”Ma bisogna partire dalla prestampa” style=”glass” box_color=”#e6000a” radius=”5″]

Giovanni Vigone, Sales Manager Italy & Spain Esko

Di stampa ibrida si parla sempre più spesso: perché?

Perché il mercato la richiede e i motivi sono noti: nel labeling in particolare, soprattutto in piccoli lotti, poter effettuare con una sola macchina tutti i tipi di lavorazione può essere, in linea di principio, più efficace e vantaggioso. Anche se, naturalmente, occorre valutarne con attenzione le prestazioni – non è detto che fare tutto significhi anche farlo bene – e soprattutto l’inevitabile maggior complessità del processo e, di conseguenza, della gestione.

Quali sono le principali criticità?

Dal nostro punto di vista, di fornitori di software di prestampa, le ibride trainano le tecnologie tradizionali verso la digitalizzazione, e questo è positivo. Al contempo, però, sono macchine da tirature corte, e per giustificare l’investimento devono far “girare” un gran numero di lavori, che poi vanno gestiti. Le criticità, dunque, non nascono dalla macchina ma in fase di prestampa che, se inadeguata, diventa il collo di bottiglia. Col crescere della complessità le strade sono solo due – aumentare il numero degli addetti o automatizzare i processi – e, anche se sul piano teorico è evidente che la seconda è la più ragionevole, molti etichettifici non sono ancora in grado di farlo.

Qual è dunque il consiglio che darebbe a un utilizzatore orientato verso la stampa ibrida?

Di non partire dalla macchina ma dall’ottimizzazione del flusso di prestampa. Senza entrare in tecnicismi, basta considerare che per realizzare un’etichetta a 8 colori, magari con lavorazioni speciali, occorre definire tutti i parametri di ciascuno step (della quadricromia che verrà stampata in digitale, dell’oro che verrà serigrafato, del bianco steso in flexo e quant’altro), con le rispettive curve, tonalità, lineature eccetera, e poi avviarli al gruppo giusto. Con nel mezzo la realizzazione delle forme di stampa e moltissimi altri passaggi. È molto complesso e il 50% degli etichettifici esegue ancora tutte queste operazioni con metodi tradizionali ad alto tasso di manualità.

La differenza, insomma, la fa la digitalizzazione della prestampa, per far sì che all’operatore spettino solo le funzioni che gli sono proprie, e che il resto viaggi in automatico. L’ecosistema di prestampa Esko comprende il modulo di editing automatizzato Artpro plus, il modulo di automazione del flusso Automation Engine e il modulo di gestione del ciclo di approvazione WebCenter.

[/su_box]

Perché è nata (in risposta a quali esigenze e di che settori applicativi), quando e per opera di chi? Oggi quali sono i principali attori industriali? Come si è evoluta la domanda? E la tecnologia?

Bobst: La necessità di utilizzare macchine ibride è nata per ottimizzare i costi a seconda della lunghezza delle tirature. Pensando alla sintesi di convenzionale e digitale, Domino si segnala come antesignana; in seguito Gallus, Mark Andy e Bobst hanno sviluppato una tecnologia digitale proprietaria mentre altri costruttori hanno continuato a offrire prodotti realizzati in partnership con aziende digitali (Mps con Domino, Omet con Durst, NilPeter con Screen…). La tecnologia è sempre inkjet Drop on Demand ma cambia il tipo di testa, con la Samba di Fuji usata da Bobst, Gallus e Durst che rappresenta oggi lo stato dell’arte in termini di velocità e risoluzione.

Koenig & Bauer Flexotecnica: Il design radicalmente modulare delle flexo Cl di nuova generazione, completamente automatiche, permette di combinare in linea diverse tecnologie di stampa e moduli di finitura e di conversione del prodotto – incorporando applicazioni speciali e tecniche di stampa complementari come rotocalco, offset o digitale. Le macchine flessografiche moderne permettono di effettuare in un solo passaggio spalmature prima della stampa (primer) o laccature in continuo o in registro, sul fronte o retro del substrato, brillanti e protettive dopo la stampa, come richiede la struttura grafica complessa di alcuni imballi. Questo è l’orizzonte che incanala la R&D di filiera.

Kodak: La stampa ibrida è nata per rispondere a esigenze espresse in tutti gli ambiti applicativi della stampa (commerciale, editoriale, di imballaggi, di etichette…): velocità, personalizzazione, complessità dei lavori, diminuzione delle tirature e aumento delle piccole commesse, qualità. Con questo approccio gli stampatori possono fare della flessibilità un punto di forza e di differenziazione, sapendo anche di poter contare su un avanzamento straordinario della tecnologia.

Omet: Ciascuna tecnologia ha vantaggi e limiti peculiari e la stampa ibrida mira a unire i benefici o compensare i limiti delle tecniche in gioco, per ampliare le possibilità degli stampatori. Omet è stata una delle prime aziende a credere nell’ibrido e nelle configurazioni tailor-made. I primi progetti digitale+flexo risalgono a più di 10 anni fa e ancor prima abbiamo iniziato a lavorare su gruppi offset e roto “home-made” da integrare in piattaforme flessografiche che oggi sono il fiore all’occhiello della gamma Omet, specialmente di fascia media. Con dei casi eclatanti come la Varyflex per biglietti gratta e vinci “Lottery” prodotta nel 2010 appositamente per il mercato cinese, con gruppi flexo, offest e digitale in configurazione ibrida per una lunghezza di 54 m.

Uteco: Sono molti anni che i clienti chiedono di personalizzare la linea di stampa per incrementarne l’efficacia, l’efficienza e il valore aggiunto secondo il proprio flusso interno e, se non si può identificare con precisione una data di nascita o un primo autore, è una tendenza in crescita. I principali attori industriali sono quelli che storicamente detengono know-how in più tecnologie, o che stringono collaborazioni con altre aziende sinergiche – Uteco fa leva su entrambi.

La nostra percentuale di macchine ibride su richiesta è in crescita ma in catalogo abbiamo anche delle linee nate ibride. Le macchine digitali (come la nostra Sapphire EVO) e quelle flessografiche (tipicamente le flexo CI con downstream rotocalco) sono quelle più portate a un processo di ibridazione, ma esistono già offset ibride e in Uteco abbiamo realizzato anche macchine rotocalco ibride, ad esempio per applicazioni di security.

[su_box title=”Nobilitare? Bello e utile” style=”glass” box_color=”#e6000a” radius=”5″]

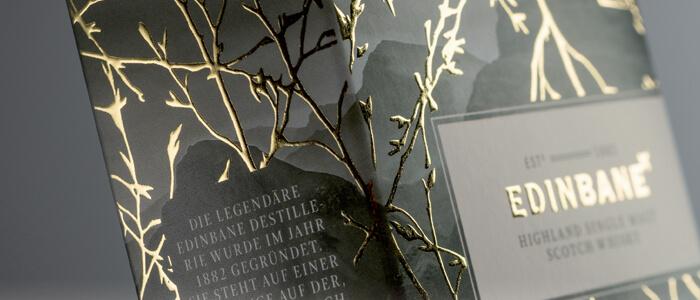

«La stampa ibrida effettua tutti i passaggi di un lavoro in un unico processo, senza dover trasferire il supporto e, con gli stessi obiettivi di efficacia e efficienza, può interessare la sola stampa, la sola nobilitazione (con più tecnologie e metodi) o la stampa unita alla nobilitazione. Nata per integrare dati variabili e personalizzazioni, oggi si adotta prevalentemente nel labeling e nel packaging web/rotativo – ambiti in cui, non a caso, cresce anche la nobilitazione. È dunque nel labeling – dove è più semplice sperimentare e combinare tecnologie convenzionali e digitali – che l’ibridazione ha generato le innovazioni più interessanti». Gaviglio, Business Manager Luxoro-Leonard Kurz, inquadra così l’argomento, per poi entrare nel merito delle proposte per la nobilitazione in linea del brand tedesco, rappresentato in Italia dalla società di Parona.

Effetti speciali per decoro e non solo

Kurz mette in gioco due tipi di soluzioni perfettamente integrabili su una linea ibrida. La prima è la DM-Jetliner® per etichette autoadesive in materiali plastici e carte patinate, che effettua la sovrastampa multicolore tramite metallizzazione, con bobine fra 150 e 350 mm. Lo spessore minimo del rivestimento lo rende idoneo anche per la stampa a bobina, sia per tirature brevi e personalizzazione sia per progetti unici. DM-Jetliner® riproduce inoltre design diffrattivi e ologrammi continui che svolgono anche un importante ruolo anticontraffazione.

Ologrammi in sincrono

La seconda proposta di Kurz per la nobilitazione su piattaforma ibrida si chiama Distorun. Stampa ologrammi a singola immagine con un sistema di registro di massima precisione e tecnologia originale, che permette di lavorare in sincrono con la macchina da stampa aprendo nuove opportunità nel labeling e, più in generale, nella stampa a freddo rotativa. Distorun può utilizzare fino a tre bobine in parallelo, ottimizzando l’uso del foil per ridurre gli sprechi e aumentare la produttività dell’impianto. Il software di gestione permette di reinserire la bobina parzialmente utilizzata in uno o più nuovi cicli di lavoro.

Le nuove frontiere? Di cartone

La cartotecnica, invece – afferma Gaviglio pensando all’applicazione classica delle tecnologie Kurz – per il momento non vede in campo metodi di nobilitazione digitale in linea: le tecniche di nobilitazione vengono ampiamente utilizzate, e anche per ottenere personalizzazioni con dato variabile più accattivanti, ma pur sempre con un doppio passaggio e su macchie non in linea. In questo settore esistono dunque ampi spazi di sviluppo e ampi margini per l’innovazione e Kurz ha appena presentato una sua proposta ad hoc. Si tratta delle macchine Steinemann, sinonimo di finitura digitale hi-level, proposte in due modelli: Colibrì, con rullo di rivestimento per la verniciatura UV a superficie piena, e dmax, unità digitale a getto d’inchiostro per la verniciatura a punti e in rilievo, con eventuale modulo Dfoil per la metallizzazione digitale.

[/su_box]

Come vedete il futuro dell’ibridazione delle tecnologie nella stampa e trasformazione di packaging flessibile e cartotecnico e di etichette?

Bobst:

Se prendiamo l’etichetta e consideriamo il costo, risulta più conveniente stampare in digitale puro ed effettuare le operazioni di converting offline nel caso di tirature “ultramicro”; stampare invece con la macchina ibrida le tirature “micro short”, anche a seconda della nobilitazione richiesta; utilizzare la stampa convenzionale per le tirature corte (anche qui in funzione della nobilitazione), medie e lunghe. Per questo ritengo che la stampa ibrida toglierà una fetta di mercato sia al digitale puro che alla flexo – “quanto” è presto per dirlo.

Koenig & Bauer Flexotecnica:

Per migliorare le funzionalità e prestazioni dei propri impianti gli stampatori – non solo di etichette, ma anche di packaging flessibile e molto altro ancora (schede elettroniche, biomedicale, tessile…) – cercano processi sempre più versatili e in grado di trasformare i più diversi substrati e consumabili, anche nuovi e difficili come ad esempio le plastiche eco compatibili. È un obiettivo che richiede l’impegno e la collaborazione di tutta la filiera di fornitura, con cui facciamo sistema lavorando sia sui singoli gruppi sia sull’ottimizzazione del processo.

Kodak:

Con i sistemi ibridi i produttori di imballaggi e di etichette possono aumentare la loro flessibilità produttiva, ottimizzando i plus di entrambe le tecnologie tradizionale e digitale. Grazie all’automazione le due tecniche integrate riducono i costi e migliorano la produttività; inoltre incrementano l’efficienza in prestampa e ottimizzano la capacità della linea nel suo insieme permettendo di fare di più in meno tempo e con meno errori, riducendo tempi di avviamento, di esecuzione e, ancora una volta, i relativi costi.

Omet:

C’è chi apprezza e punta molto sul concetto all-in-one – cioè di una macchina che integra diverse tecnologie per creare un prodotto finale in un solo passaggio – e chi invece non è ancora convinto. Probabilmente nel campo delle etichette la prima strada sarà quella da seguire, mentre nel packaging flessibile e cartotecnico altri fattori orientano lo sviluppo tecnologico, tant’è che la tecnologia digitale qui non si è ancora affermata.

Uteco

Concorda ma con accenti diversi. Nel packaging flessibile – valuta Rimini – il trend verso l’ibridazione proseguirà, sebbene senza arrivare a picchi esagerati per il delicato equilibrio dei vantaggi e svantaggi nel gestire linee integrate o linee separate. Uteco, infatti, investe da sempre in molteplici tecnologie nella consapevolezza che non esiste un’unica risposta a tutte le esigenze ma che di volta in volta bisogna essere in grado di offrire a ciascun utilizzatore la macchina più adatta.

L’offerta in campo (stato dell’arte e filosofie costruttive)

Bobst:

La Master DM5 è stata presentata a Labelexpo Europe 2019 di Bruxelles come la macchina più automatizzata sul mercato, con la produttività e la qualità di stampa più elevate. Combina le esclusive soluzioni di automazione Bobst in ambito flexo (cambio automatico dei cilindri e del lamierino della fustella) con la tecnologia digitale MouventTM Ink-Jet assicurando la flessibilità ottimale per la produzione di etichette dall’elevato valore aggiunto, con setup estremamente veloci e un rapido ritorno dell’investimento.

Koenig & Bauer Flexotecnica

realizza da tempo macchine flexo a tamburo centrale, a 8 o 10 colori, con elementi in linea di spalmatura o verniciatura roto, per cold seal, spalmatura PVC, vernici tattili o stampa interna a fondo pieno. Destinatari sono gli stampatori di imballi flessibili, buste per bevande, stick pack, o etichette, per cui creano valore aggiunto in termini di qualità dello stampato, riduzione degli scarti e del consumo di inchiostro. La filosofia è di individuare le configurazioni “giuste” per ciascuna applicazione, con gli automatismi che minimizzano tempi e scarti di processo e massimizzano la redditività dell’impianto. Per il grande utilizzatore come per la PMI alla ricerca di vantaggi competitivi.

Kodak:

Sono oltre 1.500 le soluzioni di stampa Kodak Prosper serie S (con tecnologia Kodak Stream Continuous Inkjet-CIJ) installate in tutti i campi e in tutto il mondo. Kodak ha inoltre annunciato di recente l’introduzione delle Kodak Prosper Plus Imprinting per il settore degli imballaggi. Comprendono 4 nuovi componenti per la stampa (per formati stretti e grandi) con velocità fino a 260 e 600 mpm), inchiostri e pre-patinature. Un esempio vincente negli astucci pieghevoli? Quello di Zumbiel Digital, converter di imballaggi in cartone, che ha puntato sulla personalizzazione su scala industriale.

Omet:

L’orientamento custom spiega la frequente integrazione di tecnologie di stampa diverse sulla stessa macchina, Come la X6, tipicamente per il labeling, capace di integrare gruppi flexo, nobilitazioni e converting con offset, digitale fino a 8 colori e rotocalco, mentre nel packaging è la Varyflex a offrire la piattaforma più versatile. Omet ha venduto più di 100 linee con patto di riservatezza e a Labelexpo ha presentato due nuovi sviluppi: la ibrida flexo-digitale XJET in collaborazione con Durst e la nuova X7 in fascia 670 con gruppi flexo e roto di nuova concezione dalle alte prestazioni.

Uteco

stima che il 25-30% delle circa 3.500 attuali installazioni della casa siano classificabili come ibride. I campi d’applicazione? Tutti: imballaggio flessibile e rigido; sacchetti, buste, sacchi industriali; termoretraibili, etichette; applicazioni speciali di security e altro ancora. Moltissime le gamme interessate a iniziare dalla digitale Sapphire EVO. In ambito flexo Onyx, Crystal, Diamond e le altre linee Uteco possono essere integrate con gruppi roto, digitale, per accoppiamento, taglio, goffratura; lo stesso, mutatis mutandis, le macchine da stampa rotocalco come Next e NXS.

[su_box title=”Le sfide del multiprocesso: analisi e soluzioni” style=”glass” box_color=”#e6000a” radius=”5″]

Federico d’Annunzio è uno dei massimi esperti di tecnologie di stampa flexo e digitale. In questa intervista passa in rassegna alcuni aspetti sensibili delle piattaforme multiprocesso (il termine “ibrido” proprio non gli garba) e il tipo di approccio scelto in Bobst per affrontare i problemi correlati. Ecco una libera sintesi per argomenti.

La principale difficoltà che si incontra nel progettare questo tipo di macchina – esordisce d’Annunzio – consiste nel classico collo di bottiglia di qualsiasi soluzione che ingloba molti processi, dove il più lento frena gli altri. Nella stampa i 100 m/min (+/- a seconda del substrato) rappresentano già un ottimo risultato. Bisogna però aggiungere che negli ultimi anni la velocità è migliorata di molto, così come la qualità dello stampato e il costo, soprattutto come running cost (inchiostri, manutenzione delle teste eccetera) tanto che oggi una multiprocesso può competere, o almeno essere comparata, con macchine analogiche.

La sfida principale, dunque, è riuscire a perfezionare l’elemento più debole del processo. Quello che abbiamo fatto in Bobst – afferma l’esperto – è stato di spingere la digitalizzazione oltre il limite in tutti i processi analogici (ad esempio i tempi di avviamento delle teste di stampa), ovviamente con la consapevolezza di un punto invalicabile: l’analogico non potrà mai riprodurre dati variabili.

Costo della macchina e costo del lavoro

Un altro aspetto da considerare riguarda la convenience operativa di una soluzione. Dovendo investire in stampa digitale si pensa al costo della macchina ma non a quello del lavoro che occorre fare per farla funzionare. Invece la prima caratteristica del digitale è che non richiede le forme di stampa e tutte le operazioni necessarie a predisporre e movimentare impianti, cliché e quant’altro rende complessa l’infrastruttura di una macchina analogica. E l’etichettificio ha dovuto imparare a fare anche questi conti: per realizzare lavori complessi come nel labeling, dove per ogni commessa occorre cambiare una quantità di sleeve, cliché, lame e fustelle, più un’altra un’infinità di processi fisici, l’impegno dell’operatore va valutato con attenzione.

“Sarà difficilissimo!” ma non era vero

«Quando mi hanno nominato capo del progetto macchine ibride di Bobst tutti dicevano “sarà difficilissimo”, paventando problemi di registro, tensionamento e di un sacco di altri passaggi fisici. Ma non è stato così perché se si fanno le cose bene, funzionano – e il fatto che le nostre macchine, a differenza di altre digitali sul mercato, non toccano la bobina, aiuta». Anche l’importanza dei software non va sopravvalutata: integrare i vari programmi è difficile ma si tratta soltanto di un livello di complessità un po’ più alto della norma, soprattutto dato che l’automazione di funzioni e processi è ormai avanzata anche nella flexo e nelle altre tecnologie, che da questo punto di vista parlano ormai una lingua comune.

Dal labeling al resto del packaging

Le macchine “ibride” vengono adottate nel labeling ma meno nel packaging flessibile perché in quest’ambito solo da poco iniziano a sentirsi le esigenze che richiedono una macchina multiprocess. Fino a poco fa l’imballaggio veniva stampato o in roto o in flexo: cosa incompatibile col narrow web, che si trova a dover gestire una grande varietà di funzioni, e non solo di stampa ma anche di nobilitazione. La digitalizzazione è comunque una tendenza evidente e inarrestabile in tutti gli ambiti, dove l’esigenza di stampare personalizzato e di variare velocemente grafiche e messaggi definisce le prossime frontiere dei fornitori di tecnologia.

Filosofia e persone

In questo mercato Bobst si è affacciata tardi, ed è uno svantaggio, «ma abbiamo una grande forza che nasce da una serie di scelte diverse, a partire dalla costruzione in casa delle nostre teste inkjet. E di lavorare sistematicamente a superare tutti i “colli di bottiglia” della macchina, in un processo di miglioramento continuo (che interessa le nostre stesse soluzioni). Qualche esempio? In flessografia la gestione dello sfrido è manuale e richiede svariati minuti di fermo macchina ad ogni cambio lavoro.

Bene: noi l’abbiamo automatizzata completamente. Lo stesso è accaduto con l’ink on demand (abbiamo totalmente ripensato il gruppo stampa), il cambio cilindri, il lavaggio o, nel converting, il cambio del lamierino e ancora la raccolta dello sfrido». Il segreto di tanta fecondità? «Al di là del percorso logico che si fa nel riconsiderare un progetto, è la capacità di invenzione che genera la svolta. E questa dipende solo dalle persone che lavorano in un’azienda».

[/su_box]