Come scegliere il sistema di ispezione più adatto a garantire la massima qualità di stampa su un determinato tipo di macchina e per ciascuna tipologia di lavoro. Le analisi di un produttore. Mirco Cremasco*

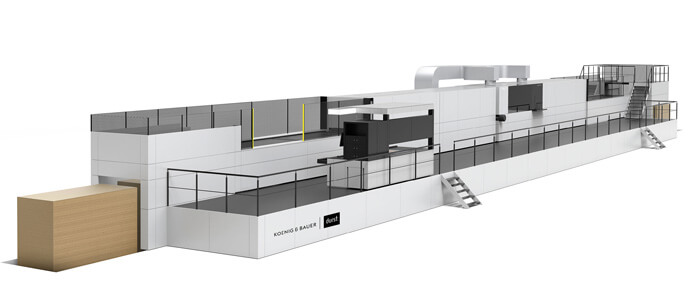

La ricerca della massima qualità nel processo di stampa in rotativa è un compito da cui nessuno stampatore può esimersi. Le prestazioni delle macchine più recenti (oltre i 500 m/min) e l'esigenza dei committenti di avere garanzie sulla qualità della produzione rendono inadeguato il controllo della produzione alla fine di ogni bobina, così come l'utilizzo di semplici telecamere di visualizzazione.

La ricerca della massima qualità nel processo di stampa in rotativa è un compito da cui nessuno stampatore può esimersi. Le prestazioni delle macchine più recenti (oltre i 500 m/min) e l'esigenza dei committenti di avere garanzie sulla qualità della produzione rendono inadeguato il controllo della produzione alla fine di ogni bobina, così come l'utilizzo di semplici telecamere di visualizzazione.

Da tempo un’alternativa sempre più prestante e affidabile è costituita dai sistemi di ispezione 100% che, da strumenti quasi da laboratorio e destinati al controllo di produzioni particolarmente esigenti, sono ormai diventati ausili necessari per tutte le stampe su rotativa. Il controllo qualità in linea non viene impiegato solo per identificare le eventuali parti difettose da scartare ma, più in generale, serve all'operatore di macchina per monitorare l'andamento della produzione e poter così intervenire con tempestività effettuando regolazioni o risolvendo situazioni problematiche. Ne deriva una produzione più efficiente e una riduzione degli scarti.

Ciò premesso, occorre precisare che per ottenere questi benefici il sistema di ispezione va scelto in funzione del tipo di produzione che si intende effettuare e del tipo di macchina da stampa utilizzata. E poiché non è facile districarsi fra i dati tecnici forniti dai diversi produttori, proponiamo alcune informazioni utili a fare un po' di chiarezza.

La risoluzione? Sono due…

Il primo parametro da prendere in considerazione è la risoluzione del sistema (ovvero la dimensione della porzione di materiale inquadrata da ogni singolo pixel della telecamera): maggiore è la risoluzione, maggiore è anche la capacità di rilevare difetti piccoli.

I sistemi di ispezione 100% acquisiscono in tempo reale un'immagine dell'intero film stampato, tramite una o più telecamere lineari. In particolare, queste acquisiscono una sequenza d’immagini larghe quanto il film, alte un pixel nella direzione del moto del film e sincronizzate con il movimento del materiale tramite un encoder. Il risultato è un'immagine di larghezza fissa e altezza infinita; la risoluzione va quindi calcolata nelle due dimensioni.

Quella trasversale (horizontal resolution) è data dalla larghezza film inquadrata, espressa in mm e divisa per il numero effettivo di pixel della telecamera. La risoluzione longitudinale (vertical resolution) è determinata dalla velocità della telecamera – line rate espresso in kHz – ovvero dalla quantità di linee che è in grado di acquisire in un secondo. La risoluzione si identifica dividendo la velocità massima della rotativa espressa in m/s, per il line rate.

Ecco un esempio di calcolo. Se il difetto minimo da rilevare è di 0,4 x 0,4 mm (LxH) su un film largo 1250 mm che si muove a 300 m/min (5000 mm/sec), il sistema di telecamere dovrà avere, complessivamente, un numero di pixel superiore a:

“larghezza del film (mm)/risoluzione trasversale L (mm) ovvero, in questo caso, 1250/0,4 = 3125 pixel”.

Il line rate, invece, dovrà essere superiore a:

“line rate, ovvero velocità del film (mm al sec)/risoluzione longitudinale H (mm), ovvero, nel caso specifico, 5000/0,4 = 12,5 KHz”.

Un dimensionamento inadeguato della risoluzione del sistema rende quasi impossibile rilevare i difetti voluti.

Il sensore, variabile sensibile

Per stabilire la risoluzione corretta, è importante conoscere anche la tecnologia del sensore della telecamera, che può essere di due tipi. Nelle telecamere a colori Tri-lineari il sensore è composto da tre linee distinte, una per componente del colore RGB (red, blue e green): in questo caso la risoluzione corrisponde effettivamente a quella calcolata.

Ci sono, però, anche telecamere a colori più economiche, dette Bi-lineari perché composte da due sole linee. In questo caso i pixel sensibili alla singola componente RGB si susseguono secondo uno schema RGRGR e GBGBGBG; per ogni pixel dell'immagine sono dunque acquisite solo due componenti del colore RG o GB, e quella mancante viene ricostruita per interpolazione, mediante un filtro detto “di Bayer”. In questo caso diminuisce la qualità dell'immagine acquisita e la risoluzione effettiva si riduce a circa un 60% del valore precedentemente calcolato.

Il costo di un sistema di ispezione 100% è determinato in buona parte dalla risoluzione offerta, in base alla quale vengono determinati il numero e la taglia delle telecamere da utilizzare. Il potenziale acquirente dovrà quindi valutare con attenzione le proprie esigenze in termini di dimensione minima del difetto da rilevare, tenendo presenti le prestazioni del proprio impianto di stampa, compresa la precisione del sistema di controllo registro o di allineamento cliché.

Il software per la rilevazione dei difetti

Un altro elemento chiave della validità di un sistema di ispezione 100% è il software di rilevazione difetti. Si tratta di una funzione delicata perché presuppone la capacità di distinguere i difetti veri e propri dalle variazioni naturali dovute alle tolleranze del processo di stampa (e nel caso dei film flessibili, il software deve essere in grado di elaborare anche le deformazioni del materiale in movimento). Queste qualità sono difficilmente valutabili e anche eventuali test su campioni fuori linea non sono in grado di assicurare indicazioni totalmente affidabili.

Partendo dal presupposto che gran parte dei sistemi esistenti sono ormai in grado di raggiungere una buona qualità di analisi, bisogna considerare con molta attenzione come devono essere usati. Infatti, come già accennato, un sistema di ispezione in linea è utile se è in grado non solo di segnalare i difetti che producono scarto, ma anche di aiutare l'operatore a prevenire o bloccare sul nascere le situazioni che generano degli scarti. È essenziale quindi che il sistema sia estremamente intuitivo da usare, con un software capace di valutare autonomamente le caratteristiche della stampa e di adeguarsi alla produzione in modo automatico, demandando all'operatore solo l'impostazione di un numero molto limitato di parametri. Detto altrimenti, uno strumento difficile da usare diventa poco pratico mentre è importante, invece, che l'operatore possa capirne la logica di funzionamento, e quindi saperne sfruttare le potenzialità e apprezzare l'utilità.

Funzioni accessorie ma non troppo

Alcuni sistemi presentano alcune funzioni accessorie, la cui utilità va valutata caso per caso. Per fare un esempio, l'interfacciamento con il sistema di produzione, l’integrazione di etichettatrici automatiche per segnalare i difetti, l'acquisizione del master da PDF, se ben congegnati possono rivelarsi utili.

Nel caso di lavori su film flessibili è di particolare utilità il controllo del passo di stampa. Effettuato tramite la stessa telecamera del controllo difetti o con un apposito sensore, permette all'operatore di monitorare costantemente il passo e quindi di garantire la conformità alle tolleranze imposte dal cliente.

Altrettanto essenziale, infine, è la possibilità di memorizzare le immagini di tutti i difetti in un archivio capiente, per consultare e verificare la produzione di ogni bobina anche a distanza di tempo, utile in caso di contestazioni.

*Mirco Cremasco, Technical Department Manager Visionlab Srl