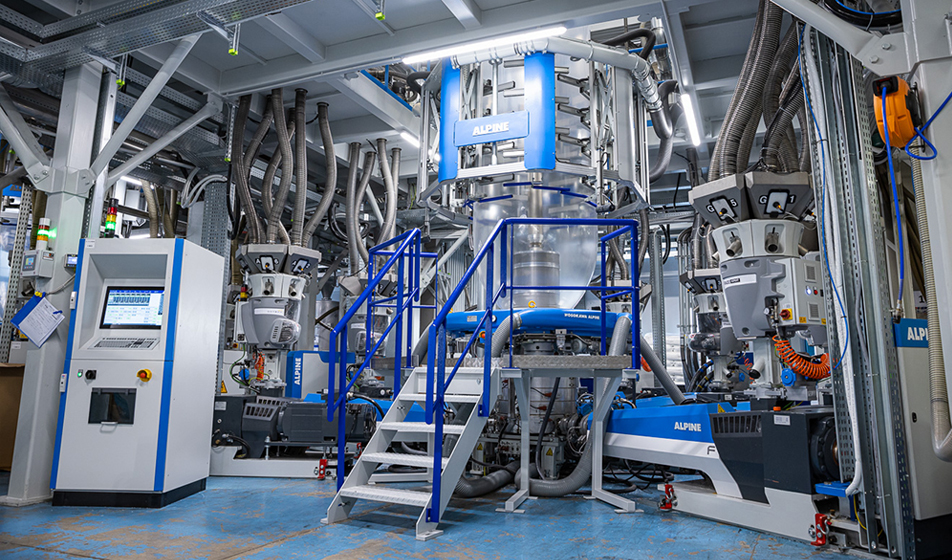

Il produttore italiano di imballaggi ManuliTech ha investito in una moderna linea di film in bolla a 7 strati con MDO in linea di Hosokawa Alpine per produrre film laminati e laminati con barriera all’ossigeno in design PE completo. In questo modo, l’azienda intende posizionarsi presto come fornitore di soluzioni per imballaggi in plastica ad alto tasso di riciclaggio, aprendo così un importante mercato futuro.

ManuliTech, con sede a Cambiago in provincia di Milano, produce film in bolla multistrato per clienti prevalentemente del settore alimentare e farmaceutico. Il rapido successo dell’azienda conferma il suo fiuto per le esigenze del mercato attuali e future: già nel 2018, la capacità produttiva era di circa 12.000 tonnellate, per aumentare l’anno successivo a 15.000 tonnellate.

“ManuliTech ha raggiunto un altissimo livello di qualità in pochissimo tempo“, spiega Nicola Pirani, rappresentante di Alpine in Italia. La prima linea Alpine è stata installata nel sito nel nord Italia nel 2020. Ha contribuito in modo significativo al rapido successo di ManuliTech con la qualità del film prodotto. A ciò è seguita lo scorso anno la costruzione e configurazione della nuova linea flessibile ad alte prestazioni a 7 strati con MDO (Machine Direction Orientation) in linea per soddisfare in una fase iniziale la domanda di film full-PE in Italia. “Il mercato dei film barriera Full-PE è in crescita in Italia, ma è ancora difficile per i clienti finali ottenere questi film in una qualità costantemente buona e in quantità sufficiente“, spiega Pirani. Questa lacuna verrà ora colmata da ManuliTech.

Secondo il principio dell’economia circolare

Fino ad ora, per ottenere le proprietà del prodotto desiderate, i compositi dovevano essere prodotti da materiali diversi che non potevano essere completamente riciclati. Un concetto molto più rispettoso dell’ambiente sono le soluzioni di imballaggio in PE completo con pellicole realizzate con compositi di puro polietilene. Questi possono essere completamente riciclati dopo il loro utilizzo originale e riutilizzati senza perdita di materiale nell’economia circolare per i prodotti finali. Pertanto, la sostenibilità e il risparmio di risorse sono combinati. “Sosteniamo questo approccio all’economia circolare e offriamo ai nostri clienti soluzioni adeguate“, spiega Alessandro Manuli, amministratore delegato di ManuliTech. “La tecnologia MDO risponde alla crescente esigenza di imballaggi mono riciclabili e questo è uno sviluppo a lungo necessario per il principio di sostenibilità e un promettente mercato in crescita per noi.“

Design della linea su misura e alta qualità del film

“Più di 100 MDO prodotti da noi sono in funzione in tutto il mondo“, sottolinea Stefan Sager, direttore operativo della divisione Film Extrusion presso Hosokawa Alpine, riferendosi al successo degli ultimi 25 anni dall’introduzione della tecnologia. Insieme ai suoi clienti, Hosokawa Alpine progetta la particolare linea di film in bolla MDO per adattarsi alla produzione di film desiderata, adattata esattamente alle esigenze del cliente. “Questo è un segreto del nostro successo, l’altro è la qualità del film MDO“, aggiunge Sager.

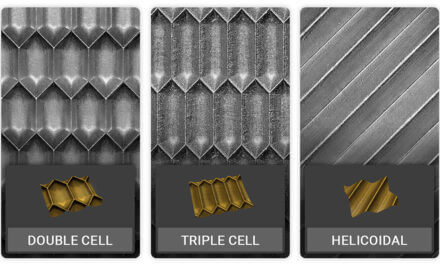

Film che è caratterizzato da un’eccellente lavorabilità, planarità ottimizzata e assenza di bordi sporgenti. Per raggiungere questo obiettivo, gli MDO di Alpine sono dotati di tre caratteristiche uniche: tecnologia TRIO (Trim Reduction for Inline Orientation) per la migliore planarità e cilindricità del rullo; regolazione flessibile dello stretch gap per ridurre il collo; e esclusiva tecnologia del vuoto per la migliore planarità e un’eccellente stabilità del processo . La tecnologia Hosokawa Alpine MDO si basa sullo stiramento monoassiale del film soffiato. In questo processo, il film viene steso tra due rulli che ruotano a velocità diverse.

A seconda dell’applicazione, il film scorre attraverso un numero di rulli da otto a dodici, due dei quali sono rulli di stiro. Dopo il riscaldamento alla temperatura ottimale, il film viene portato al rapporto desiderato nella fase di stiro. Il processo di stiro riduce lo spessore del film migliorandone le proprietà ottiche e meccaniche. Questi includono, ad esempio, proprietà barriera, trasparenza o lavorabilità. “Questa tecnologia riduce la necessità di materie prime in modo da risparmiare risorse, aumentando anche l’efficienza“, spiega Sager. Le sollecitazioni creati durante la stiratura vengono ridotti nella successiva fase di ricottura. Infine, il film si raffredda e compensa il restringimento termico.

TRIO aumenta la qualità della finitura

Il sistema TRIO integrato nella linea riduce il neck-in fino al 50%. Allo stesso tempo, la planarità del film viene ottimizzata e viene prodotto un profilo di spessore uniforme. “TRIO 2.0” è un ulteriore sviluppo del sistema ed è ora sul mercato. Include la misurazione a strato singolo del film teso dopo il taglio e prima dei punti di avvolgimento. “Questo rilevamento più preciso degli strati di pellicola consente un posizionamento ancora migliore delle sezioni sottili per il processo di stiro“, sottolinea Sager. Un algoritmo di controllo intelligente calcola una migliore mappatura delle influenze dell’MDO sull’intero circuito di controllo dai valori misurati. La registrazione e il calcolo ottimizzati dei valori target per le sezioni sottili rende il controllo nel processo MDO in linea più preciso e quindi aumenta l’ulteriore qualità di lavorazione.

Tecnologia di tendenza per la produzione di film barriera monomateriale

ManuliTech utilizza la nuova linea di film in bolla per produrre film monomateriale da polietilene. Quando è necessaria una barriera all’ossigeno, la plastica etilene vinil alcol (EVOH) viene utilizzata come strato barriera. Se il contenuto di EVOH di un film è inferiore al 5 percento, non influisce sulla riciclabilità nel flusso di rifiuti PE. “Alpine non è solo un pioniere nella tecnologia MDO, ma anche un leader di mercato. Siamo lieti che, insieme a questo partner competente, siamo stati in grado di integrare un nuovo componente orientato al futuro nella nostra gamma di prodotti“, afferma l’amministratore delegato Manuli. In questo modo, ManuliTech può offrire ai clienti soluzioni di alta qualità per un’economia circolare sostenibile negli imballaggi in plastica e ottimizzare costantemente la tecnologia.