Aggiornamenti e risultati di un grande “progetto di gruppo” per ottenere un film laminato monomateriale a base BOPE, barriera e stampabile ad alta qualità, con cui realizzare packaging riciclabile al 100%. Oggi prossimo all’industrializzazione.

Quando si parla di sostenibilità entrano in gioco tanti standard diversi fra loro, ideologie che creano danni, idee confuse sulla natura e le proprietà delle “bioplastiche” – materiali assai diversi fra loro, a vario titolo interessanti ma certo non riciclabili all’infinito, come vorrebbe un’economia circolare. Una certezza però l’abbiamo, ed è che costruendo filiere monomateriale riusciamo a ottenere packaging riciclabile, efficace e sostenibile anche sul piano economico. Così Paolo Rossi, GM Ticinoplast e anima di un importante progetto di laminato eco-compatibile e performante in PE bi-orientato, inquadra il problema e motiva la strada intrapresa.

«È una scelta che non si improvvisa – precisa il manager – infatti se oggi siamo a buon punto è perché abbiamo iniziato diversi anni fa, con l’occhio lungo su dove va il mercato e senza perder tempo. Ed è anche una scelta che non si può portare avanti da soli, perché non è vero – come ci siamo raccontati a lungo – che “piccolo è bello”… Piccolo è piccolo: impedisce di fare R&D e di sostenere gli investimenti in impiantistica necessari a “svoltare”». Così il nuovo progetto è nato da una partnership e ha coinvolto, via via, un numero crescente di imprese lungo la filiera del confezionamento, ciascuna delle quali ha dato il suo contributo: Ticinoplast gestisce l’ingegnerizzazione del progetto mentre Plastchim-T si è fatta carico del ciclo produttivo.

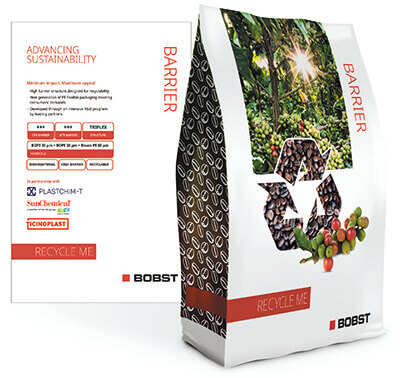

Più strati e più barriere: l’esempio del caffè

Ticinoplast e Plastchim lavorano a perfezionare una famiglia di strutture in BOPE con caratteristiche differenziate in funzione delle specifiche applicazioni. «Per un monofilm avremo bisogno di un materiale ad alta resistenza meccanica e facile saldabilità; il duplice dovrà essere soprattutto semplice da stampare e sufficientemente rigido (applicazione classica: le buste stand up di liquidi e polveri) o, per la mozzarella, morbido e ad alta resistenza, mentre per il triplex destinato alla mattonella del caffè il requisito principale è l’alta barriera e con il quadruplice entriamo nello sterilizzabile…», sintetizza Rossi.

«E a ciascuna di queste strutture dobbiamo associare le barriere all’ossigeno tipiche dei materiali che andiamo a sostituire: da quella bassa del poliestere, attorno ai 100 cc mil/m2-atm, a quella media del Nylon (20 cc) a quella ancora più bassa dell’alluminio, che è inferiore a 1- senza dimenticarci delle barriere al vapor d’acqua e agli odori. E qui entrano in gioco coating e adesivi».

Le varie soluzioni sono già state presentate e discusse, ampiamente testate sulle macchine Bobst e tutt’ora in fase di perfezionamento.

«Se per ottenere un BOPE con un livello di barriera basso mi basta un coating, o un adesivo con proprietà adeguate, per una media barriera ho bisogno di coating più un adesivo. Per una barriera a 2, 3 cc o anche meno, devo usare un primer che renda omogenea e liscia la superficie del BOPE, tappando tutti i buchi; da questo punto di vista potrò quindi migliorare le prestazioni del film integrando il BOPE con primer, coating, trattamento sottovuoto – non necessariamente in quest’ordine e realizzando tutte le “scale” possibili in funzione del prodotto specifico che voglio ottenere».

«Se per ottenere un BOPE con un livello di barriera basso mi basta un coating, o un adesivo con proprietà adeguate, per una media barriera ho bisogno di coating più un adesivo. Per una barriera a 2, 3 cc o anche meno, devo usare un primer che renda omogenea e liscia la superficie del BOPE, tappando tutti i buchi; da questo punto di vista potrò quindi migliorare le prestazioni del film integrando il BOPE con primer, coating, trattamento sottovuoto – non necessariamente in quest’ordine e realizzando tutte le “scale” possibili in funzione del prodotto specifico che voglio ottenere».

Un esempio concreto? Per una confezione di caffè c’è bisogno di un BOPE esterno con ottime proprietà ottiche ed elevata stampabilità – in grado di accogliere una lacca termoresistente di protezione “perché PE e temperatura non vanno tanto d’accordo” – e di una macchina da stampa ad alta efficienza che lavori in bianca e volta. Va accoppiato a un film intermedio di BOPE che sta al posto dell’alluminio, al massimo di 12-15 micron e con una resistenza termica il più elevata possibile per passare nel forno di asciugamento o resistere alle deposizioni sottovuoto.

Infine, per proteggere questo strato barriera, serve un terzo strato di PE bolla con elevata barriera all’umidità, e con un’ottima saldabilità per tenere insieme il tutto. Senza aumentare lo spessore finale del laminato (anzi, tarati correttamente sull’applicazione i nostri film possono essere anche sensibilmente più bassi, precisa Rossi) e a costi comparabili con le alternative tradizionali (“e qui aiutano sia la produttività della macchina Brückner sia il fatto che il PE è riciclabile praticamente all’infinito”).

Quei “consumabili” che fanno la differenza

Per supportare questa “transizione” verso gli imballi mono-materiale sia laminati che mono-film, Sun Chemical mette in campo un ampio ventaglio di prodotti integrati – dai coating “funzionali” che impartiscono resistenza termica al supporto, ai coating “barriera”- che conferiscono protezione all’ossigeno, sopperendo alla mancanza di proprietà barriera naturali del materiale di base BOPE.

«Questi coating – spiega Corrado Periti in veste di Technical Service Manager Sun Chemical (ma era in servizio presso Bobst Italia come Process Specialist Manager PL Laminating all’avvio delle sperimentazioni in San Giorgio) – funzionano molto bene da soli e/o abbinati ai nostri adesivi-barriera a marchio Paslim, a seconda dell’obbiettivo di barriera richiesto dall’imballo nella funzionalità di protezione dell’alimento confezionato. Questi ultimi, soprattutto nella versione senza solvente, sono nati proprio per essere applicati alle strutture a base poliolefinica (ma esistono anche versioni a base solvente), in modo da contribuire al mantenimento della stabilità dimensionale del film base, evitando un ulteriore passaggio nel forni di asciugamento.

Recenti test hanno evidenziato riduzioni delle proprietà barriera dai 1500-2000 cc di un film base ai 3-5 cc/g/m2 23°C x 50% HR. Sono risultati davvero notevoli, raggiunti grazie al grande lavoro di sviluppo fatto in collaborazione con Ticinoplast e nella stessa Bobst sulle macchine di spalmatura e laminazione.

Questo progetto è stato il primo di una serie di collaborazioni con i nostri partner per migliorare ulteriormente le prestazioni delle strutture mono-materiale poliolefiniche.

Oltre a lavorare sulla barriera ai gas, Sun Chemical ha sviluppato soluzioni tecnologiche integrate per migliorare le proprietà meccaniche e termiche.

Il ruolo delle macchine

Il ruolo di Bobst in questo lavoro è stato di mettere a disposizione le linee di spalmatura e accoppiamento Vision D 850 e Nova SX 550, e di stampa roto Master RS 6003 dove condurre le serie di prove. Ma anche di individuare le criticità del flusso di lavorazione e approntare le soluzioni tecniche in grado di superarle, con sviluppi elettronici ad hoc e interventi sulla conduzione nastro, e mettendo in campo componenti particolarmente avanzati, in primis per l’applicazione della lacca.

«Per ottenere un laminato 100% sostenibile – precisa Periti – Sun Chemical ha utilizzato coating a base acqua, con un basso grado di solido, che, per evitare la formazione di bollicine, schiume o difetti ottici devono essere stesi in maniera perfetta. Sull’accoppiatrice Vision D 850 è stato dunque adottato un sistema di spalmatura a racla pressurizzata, dove la lacca è mantenuta in pressione da un insieme di pompe e ne esce con costanza e fluidità assolute, assicurando ottime velocità produttive in assenza di problemi».

Un altro aspetto delicato, continua il manager, riguarda l’essiccazione dei prodotti base acqua, che richiede un forno di asciugamento efficace e, al tempo stesso, che eviti il surriscaldamento tanto nocivo al BOPE, seppure bi-orientato. «Proprio per stressare il meno possibile il materiale – afferma Sara Alexander, responsabile marketing e comunicazione in Bobst San Giorgio – abbiamo messo in campo un tunnel che utilizza temperature più basse con maggiore efficienza. L’abbinamento di questo tipo di forno con la racla pressurizzata ci ha permesso di raggiungere l’importante velocità di 300 m/min, mentre con prodotti solventless Sun Chemical ad alta produttività si arriva tranquillamente ai 450 m/min».

Quando la birra facilita l’orientamento

«Il polietilene per imballaggio fino a pochi anni fa si produceva perlopiù in impianti a bolla, con una qualità ottica e con caratteristiche meccaniche e di allungamento limitate al senso macchina. Fino a quando abbiamo scoperto il PE biorientato», racconta Paolo Rossi che su questa scoperta, fatta non molti anni fa davanti a una birra, ha avviato il suo progetto di R&D.

«Il polietilene per imballaggio fino a pochi anni fa si produceva perlopiù in impianti a bolla, con una qualità ottica e con caratteristiche meccaniche e di allungamento limitate al senso macchina. Fino a quando abbiamo scoperto il PE biorientato», racconta Paolo Rossi che su questa scoperta, fatta non molti anni fa davanti a una birra, ha avviato il suo progetto di R&D.

«La storia – ricorda il manager – inizia con il contatto creato da un amico della ExxonMobil con il produttore bulgaro di materiali Plastchim-T, che stava cercando un trasformatore di PE per un lavoro specifico e con cui abbiamo presto stretto un sodalizio sfociato nell’idea di creare un polo europeo delle poliolefine per il flexible packaging, Un progetto ambizioso, che ha imboccato la strada dell’innovazione quando, a margine di un convegno, l’allora responsabile tecnico europeo della Dow Chemical mi raccontò di un converter cinese che impiegava BOPE per realizzare scatole di liquori con una stampa offset sofisticata di altissima qualità. Una rivelazione! Con i soci bulgari abbiamo investito in un estrusore della Brückner da 25mila t/anno, customizzato sul nostro progetto, che sarà operativo per fine anno. E verso la metà del 2022 vedremo in circolazione i primi imballaggi prodotti con il nuovo laminato».

Chi gioca nella squadra Ticino

I contenuti di questo articolo sono la sintesi di una lunga intervista con il General Manager di Ticinoplast ing. Paolo Rossi (nella foto accanto) coadiuvato dalla marketer Laura Lombardi; Sara Alexander Marketing & Communication manager PL Rotogravure Coating & Laminating in Bobst Italia, Piero Brambilla Product Director Global Laminating Adhesives & Cold Seals, EMEA/LAR Functional Coatings presso Sun Chemical, Corrado Periti, Technical Service Manager presso Sun Chemical e già Process Specialist Manager PL Laminating in Bobst Italia quando è stato avviato il progetto di cui parliamo.

Gli altri partner principali sono il produttore bulgaro di film di PP e PE Plastchim-T e il costruttore tedesco di impianti di estrusione Brückner Maschinenbau, insieme ai tanti fornitori italiani e multinazionali di granuli di PE e di macchine per l’imballaggio coinvolti negli sviluppi necessari a “esplodere” un progetto dalle molte facce e applicazioni.