Una ribobinatrice tecnologicamente avanzata, che alza di molto l’asticella delle prestazioni; un centro di innovazione 4.0 per il controllo e la manutenzione da remoto del parco installato; un’azienda col cuore – e lo si vede anche dall’organizzazione degli spazi e dall’attenzione al comfort lavorativo e umano dei dipendenti; un marketing attento e sfaccettato; una raffica di soluzioni “verdi” che danno sostanza alle promesse di sostenibilità ambientale (ed economica) che il mondo esige. Siamo stati a visitare Fabio Perini SpA (gruppo Koerber), nell’head quarter di Lucca, e abbiamo trovato tutto questo e altro ancora, in una visita guidata che ci ha permesso di incontrare comunicatori e tecnici di uno dei più importanti e dinamici costruttori mondiali di macchine per il converting e il packaging di prodotti tissue.

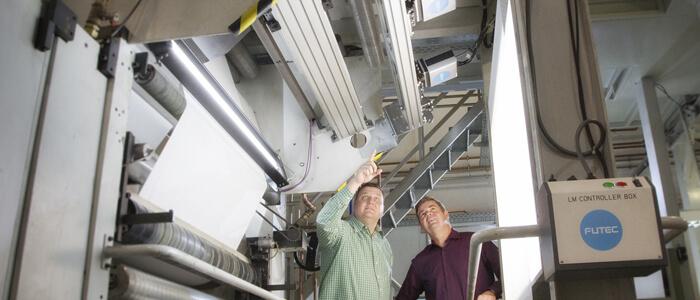

L’occasione è stata offerta dalla presentazione con demo live – prima che prendesse la strada per lo stabilimento dell’utilizzatore che se l’è aggiudicata – della Proxima S6: la ribobinatrice industriale lanciata in anteprima mondiale durante lo scorso Miac insieme a diverse altre soluzioni di sostanza per la goffratura e nell’accoppiamento dei veli. Contestualmente, abbiamo potuto visitare il centro di controllo just in time delle oltre 1000 linee in funzione in tutto il mondo. Battezzato Tissue Performance Center, incarna lo stato dell’arte della manutenzione predittiva e di crisi secondo le tecnologie e i principi dell’industria 4.0.

A entrambe le soluzioni dedicheremo un ampio servizio di approfondimento su Converting magazine. Ecco qualche anticipazione, per capire cosa c’è in ballo.

Away From Home: la nuova ribobinatrice

Proxima S6 è basata sul consolidato sistema Sincro Winding System di Perini, ed è in grado di raggiungere una velocità di 600 m/min. e di abbattere i tempi di avvicendamento dei prodotti, agendo direttamente dal pannello di controllo per cambiare il diametro delle anime e dei rotoli, nonché la lunghezza e il passo di perforazione.

Questa ribobinatrice mette dunque in campo una grande flessibilità nella gestione dei log (da 90 a 350 mm di diametro), grazie a un cambio diametro anima e passo di perforazione veloce tramite il pannello HMI, e un gruppo di perforazione doppio da 4 e 6 lame.

Ma non solo. L’incollaggio dell’anima risulta sempre pulito ed efficiente grazie all’incollaggio a lama, e l’utilizzo di servomotori indipendenti e servo cilindri rende estremamente facile e con minimi interventi manuali sia l’utilizzo della macchina sia la sua manutenzione.

L’adozione di tecnologie di ultima generazione permette di contenere la rumorosità e allo stesso tempo ridurre i consumi energetici. Infine, particolare attenzione è stata data alla ergonomicità e accessibilità a tutti i gruppi che compongono la Proxima S6, per esempio incorporando una piattaforma mobile per un facile accesso alle zone di perforazione e al gruppo mollette.

Il Tissue Performance Center di Perini

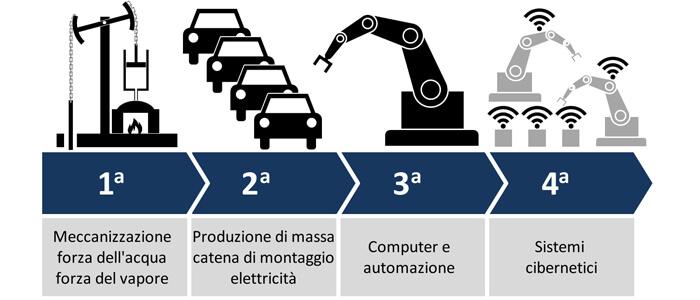

Oltre 1000 macchine in tutto il mondo collegate con la Centrale di Lucca per un controllo in tempo reale delle linee: è il Tissue Performance Center, un ambiente tecnologico all’avanguardia dove tecnici esperti, con il supporto dei data scientist dell’azienda, raccolgono e analizzano in continuo i dati dei clienti per fornire informazioni sullo stato di salute delle macchine e suggerire migliorie per massimizzare l’overall equipment effectiveness (OEE) delle loro linee di produzione.

Una connessione diretta con i macchinari dei clienti rende il lavoro del Tissue Performance Center proattivo, non solo reattivo come in passato. La visualizzazione on line dei parametri di funzionamento fornisce una valutazione in continuo del loro stato di salute e permette di evidenziare eventuali anomalie.

“Il cliente connette la propria macchina al Tissue Performance Center – commenta Franco Franceschi, Customer Service Performance Services Manager – così vengono tenuti sotto costante controllo i dati di produzione, i valori della temperatura dei motori, i consumi energetici e il settaggio dei parametri. Questi valori, confrontati anche con i dati storici di produzione, consentono ai tecnici in Fabio Perini non solo di mettere in atto, da remoto, correzioni per il recupero dell’efficienza della linea produttiva, ma anche di rilevare eventuali cause di malfunzionamento e di stabilire, in anticipo, le azioni per risolverle.

Report sulle performance, analisi in background per valutare causa/effetto e adesso il controllo dei consumi energetici sono parte di un percorso articolato – conclude Franceschi – che ci condurrà in un prossimo futuro ad una learning machine in grado di interpretare in autonomia i dati e migliorare in maniera autonoma le performance della macchina in qualunque condizione”.