In occasione di Converflex 2013 Uteco Group ha organizzato un’open house per presentare in demo live i risultati della collaborazione con Kodak per la sovrastampa inline di dati variabili su lavori flexo. E i livelli di qualità raggiunti con l’adozione di lastre DuPont ™ Cyrel® DSP e relativo workflow.

Durante Converflex – è una lunga tradizione – gli espositori approfittano del concentramento di buyer provenienti da tutto il mondo per organizzare visite agli stabilimenti e dimostrazioni dal vivo delle macchine più interessanti. Uteco non manca mai l’occasione e quest’anno, in particolare, aveva molto da presentare: le configurazioni più ricche delle macchine da stampa flexo per il packaging e, soprattutto, i risultati ottenuti in collaborazione con due partner titolati, Kodak e DuPont.

Durante Converflex – è una lunga tradizione – gli espositori approfittano del concentramento di buyer provenienti da tutto il mondo per organizzare visite agli stabilimenti e dimostrazioni dal vivo delle macchine più interessanti. Uteco non manca mai l’occasione e quest’anno, in particolare, aveva molto da presentare: le configurazioni più ricche delle macchine da stampa flexo per il packaging e, soprattutto, i risultati ottenuti in collaborazione con due partner titolati, Kodak e DuPont.

La collaborazione Uteco-Kodak

Il 10 maggio, presso il proprio Centro di Eccellenza Converdrome®, Uteco ha mostrato i risultati di un progetto innovativo per la stampa ibrida condotto insieme a Kodak, per rispondere con efficacia alla domanda crescente di stampe di qualità personalizzate con dati variabili. Moltissime le applicazioni, ha ricordato per l’occasione Riccardo Passerini,

Sales director & category manager Italy digital printing solutions Kodak: dagli indirizzi ai biglietti della lotteria, dai codici a barre e QR ai packaging e le pubblicità, ma anche libri e giornali, cartine stradali e, virtualmente, qualsiasi altro tipo di prodotto stampato.

A Colognola ai Colli l’attenzione si è puntata su una flessografica Onyx 810 EB2 Uteco di ultima generazione, con essiccazione EB, che montava due teste inkjet Kodak Prosper S20, al top della gamma per qualità ed efficacia. Le teste della serie Kodak Prosper S sovrastampano lavori già stampati con altre tecnologie, in questo caso flexo, con diverse velocità e risoluzioni (il modello S20 arriva ai 600 m/min). Inoltre, si possono collocare in qualsiasi punto della linea, integrandosi facilmente nei processi di produzione esistenti, e ottenendo una stampa ibrida inline, in un solo passaggio.

Qualità e costi: qualche dato. Le due teste inkjet in funzione presso il Centro tecnologico di Uteco stampano in nero più un colore a 400 m/min (in linea con la velocità della Onyx su cui erano montate), con una risoluzione di 600×300 dpi, larghezza di stampa 10,56 cm e inchiostri pigmentati o ad acqua.

La tecnologia Kodak Stream Inkjet consente di riprodurre immagini di alta qualità e lunga durata non solo su carte uso mano e patinate, comprese le patinate lucide, ma, grazie a un apposito primer, anche su supporti flessibili e film plastici: un traguardo, questo, raggiunto proprio dal lavoro congiunto dei team Kodak e Uteco in sei mesi di test e verifiche. La tecnologia in questione utilizza un flusso continuo di inchiostro che viene erogato dagli ugelli della testa di stampa; questo flusso viene scomposto in singole goccioline, “sparate” ad alta velocità e con un livello molto alto di precisione, a formare immagini particolarmente nitide, brillanti e colorate.

Le teste inkjet, collocate dopo la stampa flexo, si possono spostare lungo la larghezza della bobina, in base al punto dove effettuare la sovrastampa di dati o immagini variabili.

Con un vantaggio in più: se il costo è sempre stato il tallone di Achille della stampa di dati variabili in alti volumi, i sistemi Kodak Prosper S vengono proposti come del tutto compatibili con le più varie applicazioni, non solo nella stampa commerciale o editoriale ma, integrati con la flessografia, anche nell’imballaggio.

Lastre DuPont + Kiss & Go

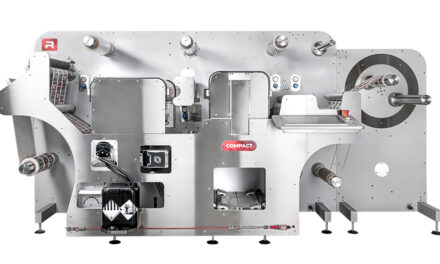

L’altra demo organizzata da Uteco aveva lo scopo di mostrare i risultati ottenuti montando su una Onyx 108 a tamburo centrale (10 colori, luce 1300 mm) configurata specificamente per l'imballaggio flessibile, le nuove lastre DuPont™ Cyrel® DSP e il flusso di lavoro DuPont™ Cyrel® DigiFlow. Le stampe sono state effettuate su BOPP bianco da 20 micron e, dopo un cambio lavoro veloce, su BOPP trasparente 20 micron, a una velocità di 450 m/min.

I lavori hanno dimostrato la qualità ottenuta con queste lastre digitali, lanciate l’anno scorso a Drupa, che si caratterizzano per la superficie strutturata, formulata per ottenere alte densità di stampa, un punto dalla dimensione minima e un basso schiacciamento.

Inoltre hanno fornito un’ulteriore dimostrazione dell’efficacia del sistema di settaggio delle pressioni di stampa Kiss & Go® (messo a punto e brevettato da Uteco insieme a Grafikontrol), per ottenere avviamenti veloci con scarti di pochi metri.

La Onyx 108 in demo era equipaggiata anche di: sistema di lavaggio automatico delle unità di stampa SprintWash®; viscosimetri Gama integrati nel HMI della macchina; sistema di pulizia del tamburo centrale di Rossini; tunnel di essiccazione da 5 metri con due bruciatori a gas, sistema di ricircolo automatico dotato di LEL della Nira; visualizzazione e ispezione 100% QCenter della BST; sistema SmartMatch® di formulazione colore in macchina. n