Alessandro Bicego, Chief Innovation Officer Uteco

Ingegner Bicego, perché Omnia è una macchina diversa dalle altre? A che obiettivi miravate?

La sfida è posta da un mercato sempre più difficile, che cerca packaging sostenibili, accattivanti e articolati in moltissime varianti per servire un numero crescente di referenze – con efficienza, costi razionali e un time to market velocissimo. Le macchine da stampa e converting, insomma, devono essere sia estremamente flessibili sia garantire la qualità e sostenibilità economica e ambientale dei lavori. Vuol dire saper gestire i substrati e i consumabili più diversi per natura, spessori e comportamenti (lavorando su tensionamenti, essiccazione, carrelli di servizio, sistemi di inchiostrazione, interfacce…) e anche essere preparati a servire gli utilizzatori nei loro progetti di sviluppo futuro, spesso tutt’altro che definiti. Omnia nasce per questo, perché le soluzioni messe in campo finora mostrano che la modularità non basta. L’engineering non basta. L’automazione non basta. Serviva un’idea diversa.

Ossia?

Evitare di stressare le macchine per superare i limiti tipici della propria tecnologia – correre o semplificare più di quanto sia possibile – e sfruttarne invece i punti di forza peculiari: nella flexo di convenienza economica e versatilità applicativa, velocità, gestione dei colori spot e degli inchiostri speciali… nel digitale l’abolizione delle matrici e relativi costi, sempre più impattanti con l’accorciarsi delle tirature, e la semplificazione dei cambi lavoro, con immediate ricadute positive sul time to market.

L’idea quindi è stata di poter attivare la tecnologia più adatta, semplice e conveniente per realizzare i diversi aspetti di uno stesso lavoro. In Omnia lo possiamo fare ogni volta che conviene, bene e in pochissimi metri, spostando colori da una tecnologia all’altra, eliminando matrici e operazioni di cambio. E, se opportuno – ad esempio nei lavori più semplici o nella stampa di promozioni – anche passando dalla modalità combinata alla sola stampa flexo o al digitale puro.

Un progetto ambizioso. Quali sono gli elementi cruciali?

Per poter gestire in semplicità e naturalezza i passaggi da una tecnica all’altra abbiamo riprogettato radicalmente il sistema di stampa, anche con l’aiuto di università e partner tecnologici, rendendo il digitale più flexo e viceversa. Una delle idee vincenti è stata di lavorare sul concetto di tamburo centrale, per godere i vantaggi del cortissimo passaggio materiale e del registro ottimale tipici di questa geometria, a cui si aggiunge l’ergonomia vantaggiosa di un substrato che scorre al livello dell’operatore.

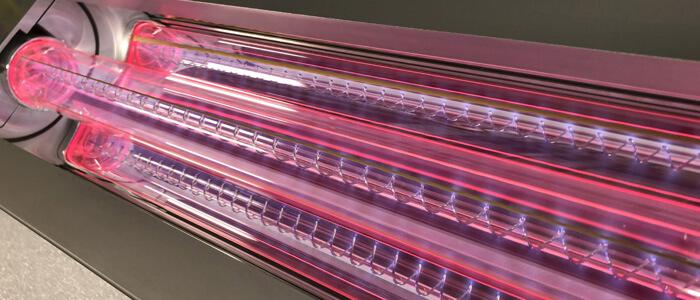

Un altro aspetto cruciale ha interessato l’essiccazione perché gli inchiostri digitali, con una componente volatile fino al 98%, presentano problematiche di dispendio energetico e di impatto sul supporto che richiedevano soluzioni nuove. Dopo avere testato molte tecnologie diverse siamo approdati a una soluzione ibrida aria-IR che ci permette di intervenire sulla specifica parte da far evaporare, senza influssi negativi sul materiale, con dei forni progettati ad hoc. Unita ai sistemi Uteco di acquisizione ed elaborazione dati sulla coprenza, il tipo di inchiostro, la tecnica di stampa eccetera, portano a stabilire l’essiccazione ideale in automatico, senza interventi dell’operatore, con saving (certificati) che arrivano anche al 50% dei consumi.

E la velocità? Il gap fra le due tecnologie è molto grande…

È proprio per massimizzare la produttività che nasce l’idea di stampare ciascuna parte di lavoro con la tecnologia più adatta. Lavorando su questo concetto, oltre che su un’elettronica molto avanzata, abbiamo ottenuto una macchina che in versione ibrida ha una velocità meccanica di 300 m/min, mentre in flexo viaggia tranquillamente a 400 m/min e con il solo digitale raggiunge anche 100-150 m/min. Senza contare che Omnia è creata per lavorare in linea con gruppi downstream per l’accoppiamento, la spalmatura delle vernici mattate, i coating funzionali… perché produttività non è solo velocità.

Che tipologia di stampatore potrebbe trarne il massimo beneficio? E per quali applicazioni?

A vederla vengono i grandissimi gruppi globalizzati e anche tanti converter più piccoli, accomunati dal dover rispondere alla stessa esigenza di tirature sempre più corte e personalizzate. E di poter servire applicazioni molteplici e con esigenze particolari, come i prodotti surgelati o soggetti a sterilizzazione, con un solo investimento e senza dover rivoluzionare spazi e layout nello stabilimento.

E gli addetti alla macchina? Flexo e digitale richiedono specializzazioni molto diverse, non sarà facile formare personale che le padroneggi entrambe…

In Uteco la facilità di utilizzo della macchina è alla base di ogni progetto, a maggior ragione di quelli tecnologicamente avanzati come Omnia, perché di norma chi lavora sulla flexo non sa nulla di digitale e viceversa. La soluzione è insita nel fatto stesso che ciascuna tecnologia esegue solo le operazioni che le riescono più semplici: in flexo le criticità riguardano il dot gain ma stampare un solido è facilissimo… Poi, lavorando su ergonomicità, automatismi e un pulpito di comando semplice e intuitivo, unico per tutte le tecnologie, la semplificazione è stata enorme. E questo ovviamente si traduce in esigenze di formazione del personale quasi nulle: Omnia è una macchina alla portata di tutti.

Riassumendo, Omnia promette una flessibilità estrema, che consente di realizzare ogni tipo di lavoro. Con economie rilevanti, un time to market molto rapido e un prodotto finale che “tiene” la laminazione e soddisfa tutti i requisiti delle diverse applicazioni. È da prendere alla lettera o si tratta di un ideale a cui tendere?

Le rispondo indirettamente, con una notizia in anteprima: Omnia è già venduta a un grande converter attivo su scala internazionale, noto per l’estrema competenza ed evoluzione tecnologica. Un cliente, insomma, con tutte le conoscenze necessarie per valutare la bontà di questo progetto e fare una scelta di investimento ben ragionata. Ovviamente il nome resta riservato fino a installazione avvenuta, ma posso aggiungere che abbiamo parecchi altri discorsi aperti, prossimi alla chiusura.