Dal packaging i brand vogliono tutto: sostenibilità, barriere efficaci anche nelle applicazioni sfidanti, una “naturalità” chiaramente percepita, facile riciclabilità… E l’industria investe milioni in R&D, con risultati mai visti prima. Nanni Bertorelli, Product Line Director Coating & Laminating di Bobst, fa il punto sui traguardi e i prossimi obiettivi di un percorso che apre nuove frontiere: tecnologiche, di business e di relazioni interfiliera. Con potenziali vantaggi per tutti.

«Qualche settimana fa – racconta Nanni Bertorelli, Product Line Director Coating & Laminating di Bobst – ero in India a un seminario sul packaging in cui le problematiche di riciclabilità e sostenibilità hanno velocemente preso il sopravvento. Le soluzioni al centro dell’attenzione erano le stesse che anche noi stiamo sviluppando con intensità crescente da quando, nel 2019, abbiamo inaugurato i centri tecnologici sul coating e la laminazione: da un lato le strutture monomateriale a base poliolefinica, alternative a quelle multimateriale difficili da riciclare, e dall’altro quelle a base carta, senz’altro naturali ma con barriere tutte da costruire. È stato molto stimolante, e al tempo stesso ha confermato la portata internazionale dei progetti che in questi anni abbiamo avviato con una molteplicità di partner tecnologici, spesso su stimolo diretto dei brand globali del fresh food».

Quali, ce lo racconta Bertorelli stesso in questa intervista, coadiuvato da Sara Alexander – responsabile marketing e comunicazione per le linee di stampa roto, accoppiamento e spalmatura presso la Bobst Italia di San Giorgio Monferrato – che l’ha ispirata e ha reso possibile l’incontro.

A K Bobst presenta molti progetti di packaging sostenibili basati su film poliolefinico, sviluppati con i grandi partner di filiera, in parte inediti e in parte già maturi per l’industrializzazione. La plastica dunque continua a dominare il mercato?

La plastica, come noto, non può essere sostituita in tutte le applicazioni, tant’è che i brand owner portano avanti progetti di packaging sia di carta sia di film a base poliolefinica alternativi ai tradizionali. In Bobst abbiamo orientato la R&D su entrambe le tipologie di materiale, che presentiamo con il marchio comune OneBARRIER. E poiché lavoriamo da tempo con diversi ecosistemi di partner e su tanti progetti, oggi siamo in grado di proporre molte soluzioni diverse, in grado di centrare l’obiettivo ultimo di tutto questo lavoro: la riciclabilità. In fiera portiamo tanti esempi di strutture già mature per il mercato e alcune nuove soluzioni.

Cosa distingue il vostro approccio alla progettazione?

Quello che abbiamo fatto in più e di diverso rispetto ad altri player, è stato di sviluppare substrati di PE EVOH free, che assicurano lo stesso livello di barriera senza i grandi costi e i problemi sempre più gravi di reperibilità di quel materiale. I saving sono rilevanti, e il risultato qualitativo anche.

Con quali prestazioni?

Le porto un esempio concreto. In collaborazione con una serie di fornitori particolarmente innovativi – fra cui Dow, Zermatt, Michelman e Sun Chemical – abbiamo realizzato un film ad alta barriera monomateriale, di PE mono orientato, che sfrutta le prestazioni della lacca barriera e del processo e del processo AlOx GEN II, per strutture trasparenti, oppure del processo AluBond per strutture metallizzate, come alternativa allo strato di EVOH. Si tratta di una soluzione trasparente o opaca, che sostituisce il poliestere metallizzato, con proprietà di alta barriera: parliamo di WVTR (umidità) < 1,0 g/(m² d) e di OTR (ossigeno) < 1,0 cm³/(m² d) nel caso dell’AlOx e di valori addirittura inferiori a 0,1 nel caso dell’AluBond. Parliamo dunque di un livello barriera equivalente all’alluminio. In campo c’è la tecnologia più avanzata di tutti noi partner, e il risultato è davvero entusiasmante.

Che ostacoli avete dovuto affrontare?

Quelli inerenti la macchinabilità dei diversi materiali. Il PE, per esempio, è molto sensibile al calore; inoltre la superficie non ha polarità e dunque è poco ricettiva alla metallizzazione. Su questo aspetto abbiamo lavorato molto insieme ai produttori di film (con Dow Chemical Bobst ha stipulato un accordo per lo sviluppo di resine ad hoc, Ndr) e con chi fa coating per individuare le tipologie di primer e lacche in grado di preparare il materiale alle lavorazioni successive. Bisogna ricordare che il PE è estensibile, dunque non facile da gestire in macchina, ma soprattutto che, una volta ottenute le proprietà barriera desiderate, bisogna preservarle fino alla fine del processo di confezionamento… Insomma, tanto lavoro.

E le bioplastiche?

Rappresentano una nicchia interessante, sicuramente da sviluppare, ma in questo momento hanno un costo così elevato che sono pochi al momento a spingere in questa direzione.

Su che elementi delle macchine o parti del processo siete intervenuti per poter lavorare i nuovi materiali?

Si trattava di fissare di volta in volta i parametri ottimali, ad esempio nella conduzione del nastro di PE o nell’asciugamento di un film a base carta, che deve essere efficace su una lacca e poi ripristinare l’umidità naturale del substrato in vista delle lavorazioni successive. Ma il problema più grosso riguarda la consistenza dei risultati ossia la loro costanza nel tempo. Ottenere una bobina perfetta e quella successiva no, capire perché, e rimediare, è stato oggetto di un grosso lavoro dei tecnici e del maniacale controllo di tutti i parametri in ciascuna fase del processo di spalmatura.

A K vedremo anche gli sviluppi del progetto di packaging con PP riciclato, portato avanti sotto l’egida del Ceflex?

Sì, lo abbiamo presentato a inizio anno e rappresenta un tassello importante dell’economia circolare. Se non riusciamo a reimpiegare, anche nel packaging, le materie prime seconde, manchiamo l’obiettivo di riportare a nuova vita la plastica riciclata, ultimo passo del cammino “dalla culla alla culla”. È vero che abbiamo ancora tantissimo da fare, e che per il momento le applicazioni interessano solo il non-food – il nostro pouch è immaginato per un detergente liquido – ma le cose si stanno muovendo a tutti i livelli: sia normativo sia tecnologico.

Tutti questi progetti sono frutto di un lavoro congiunto tra fornitori di tecnologia, converter e brand owner. Come sono cambiati i rapporti all’interno del mercato?

Tantissimo. Prima che “l’onda verde” attivasse questo impetuoso movimento di sviluppo, ciascun tassello della filiera faceva il suo lavoro e i rapporti erano quelli tradizionali di fornitore e cliente. Oggi noi lavoriamo sia con i converter, di cui conosciamo molto meglio i processi, sia con i brand owner, che ci riconoscono come grandi player e interlocutori naturali e ci aprono nuovi orizzonti sui processi di confezionamento a valle. Avendo i centri di competenza e le macchine per fare sviluppo, siamo diventati il perno delle varie attività: i soli che hanno tutte le tecnologie, quelli che possono dedicare macchine e personale agli esperimenti senza fermare la produzione e, oramai, anche quelli che hanno una visione completa del processo di progettazione, realizzazione e utilizzo del packaging.

Ne derivano nuove aperture di business?

Certamente. I produttori di substrati guardano con interesse agli impianti che li mettono in grado di fornire materiali già barrierati e, dunque, a maggiore marginalità. I converter più grandi stanno già investendo in nuove tecnologie di coating e laminazione, ma stiamo lavorando a sviluppare soluzioni anche per i converter più piccoli, che non hanno le stesse possibilità di investimento. Quanto ai brand, hanno dei fornitori sempre più competenti e consapevoli delle loro problematiche, ossia capaci di rispondere ai loro bisogni.

E oggi come indirizzate la R&D? Quali sono i prossimi obiettivi?

Abbiamo aperti molti nuovi progetti, molti ancora confidenziali, sia a base carta che plastica. Più in generale lavoriamo ad ampliare il campo delle applicazioni, creando strutture riciclabili compatibili con i processi di sterilizzazione, al mondo dei liquidi e altro ancora. Il momento è entusiasmante. Io lavoro in questo settore da 21 anni e non ho mai visto tanta fibrillazione sul mercato e tanto fermento sul terreno dell’innovazione come in questi ultimi tre anni.

La carta? Nuovi orizzonti per un materiale di valore

Ad oggi la riciclabilità dei film plastici si scontra con i limiti delle tecnologie di selezione negli impianti di riciclaggio mentre la carta, separata all’origine, viene riciclata più facilmente. Inoltre è universalmente percepita come intrinsecamente “naturale”, ragion per cui tutti i brand hanno progetti di packaging a base cellulosica che stanno impegnando intensamente la R&D di filiera.

I traguardi della tecnologia

I risultati ottenuti per conferire alla carta le barriere richieste dal packaging alimentare sono straordinari, testimoniano in Bobst. «Le strutture che abbiamo sviluppato con i nostri partner – afferma Sara Alexander – sono ormai del tutto paragonabili a quelle in poliestere metallizzato, con barriere all’ossigeno e al vapor d’acqua di livello alto (WVTR 1 g/mq al giorno, Ndr): le migliori attualmente sul mercato. Anche se naturalmente non vanno bene per tutti i tipi di imballaggio: ottime per prodotti secchi o in polvere ma non ancora utilizzabili per cibi sterilizzati».

I problemi affrontati e risolti sono notevoli, anche perché, va ricordato, la quantità di “chimica” che è possibile aggiungere alla carta senza snaturarla è limitata. «Abbiamo dovuto imparare a distinguere fra i vari tipi di carta, diversissimi fra di loro, studiare la natura e il comportamento dei coating e delle lacche barriera, imparare a produrre strutture che girino sulle impacchettatrici esistenti con il minimo di modifiche e senza perdere in produttività, e garantire il mantenimento delle performance durante le varie fasi di trasformazione, magari durante il processo di piega, o in fase di saldatura, quando si sono evidenziati dei problemi di deterioramento della barriera…».

Per il costruttore di macchine, capofila di tanti progetti, il premio di tanto impegno è una domanda in espansione e l’aprirsi di nuove linee di business, oltre che fra i converter anche fra i produttori di carta, interessati a differenziare l’offerta con prodotti a maggior valore aggiunto.

One Complete Solution: le novità Bobst a K

Uno stand dove mostrare i campioni di materiali e imballaggi – film plastico vergine e riciclato, ma anche le novità a base cellulosica – sviluppati e industrializzati negli ultimi quattro anni insieme ai partner di filiera, presenti con i loro esperti. Gli schermi delle macchine perfezionate per raggiungere gli obiettivi ottimali di prestazione e di produttività.

Il nuovo pay off “One complete solution” «per dire forte e chiaro, a chi ancora ci identificasse con una sola tecnologia o un determinato settore applicativo, che la nostra offerta copre l’intero ciclo di lavorazione di tutti i tipi di packaging, flessibile e cellulosico. E la organizziamo in cluster completi di soluzioni – di laminazione, spalmatura, prestampa, stampa, workflow, controlli… – declinate a seconda delle esigenze in flexo, roto, accoppiamento eccetera».

Sara Alexander – responsabile marketing e comunicazione per le linee di stampa roto, accoppiamento e spalmatura presso la Bobst Italia di San Giorgio Monferrato – anticipa struttura e obiettivi della presenza del gruppo Bobst alla più grande expo mondiale delle lavorazioni di plastica e gomma. Dove sarà in deroga alla decisione di non esporre alle fiere per investire sui propri Competence Center come punto d’incontro con clienti e partner, «perché lì è possibile toccare con mano le macchine, assistere alle prove, testare progetti e materiali, discutere con gli esperti».

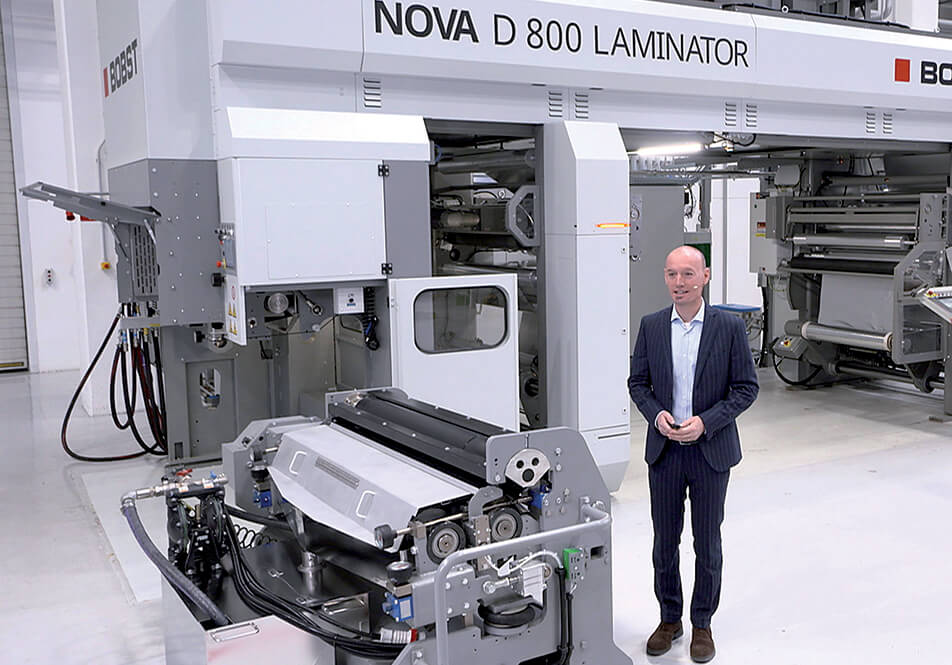

Bobst e il Competence Center: un’opportunità esclusiva per i visitatori di K 2022

K 2022 è un’eccezione, dunque, ma non del tutto: «Non porteremo le macchine in fiera – ribadisce Alexander – però ogni giorno della manifestazione (salvo domenica, Ndr) organizzeremo viaggi nel nostro Competence Center di Bielefeld, a sole due ore di distanza dal centro espositivo. Qui gli ospiti potranno ristorarsi e assistere a tutte le demo che vorranno sulle macchine da stampa e laminazione, per poi essere riaccompagnati a Düsseldorf in tempo per la cena».

Una “One complete solution” anche sul piano espositivo, dunque, integrata con l’OH che il 18 ottobre si svolgerà a Manchester insieme ai partner UPM e Michelman, per parlare dell’innovativa oneBARRIER FibreCycle. «Questa soluzione monomateriale ad alta barriera a base carta, in grado di sostituire le strutture polimeriche attualmente sul mercato – dichiara Alexander – testimonia come Bobst stia guidando l’industria anche nello sviluppo di packaging barriera di natura cellulosica».