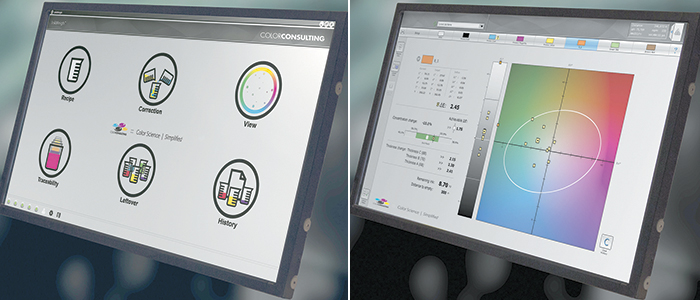

ColorTrack by ColorConsulting, ovvero: ottimizzazione delle produzioni, comunicazione simultanea tra plant e un workflow colore efficace, per un ritorno sull’investimento senza eguali. Ecco le cifre.

In ColorConsulting, con le nostre soluzioni abbiamo aiutato molte aziende a raggiungere i loro obiettivi – economici e di qualità – con dei vantaggi documentati molto significativi. Li rileviamo durante le visite periodiche ai nostri clienti ma purtroppo, di norma, non siamo autorizzati a divulgarli. Oggi, grazie alla collaborazione di un imprenditore di mente aperta, possiamo riportare in forma anonima i risultati conseguiti nella sua azienda, testimoniando con dei dati numerici l’impatto delle soluzioni ColorTrack e InkWeigh all’interno di un workflow reale.

Gestire gli inchiostri in metà tempo

Queste soluzioni sono normalmente installate in due reparti chiave dell’azienda: la cucina colore e la sala stampa. Il loro impatto coinvolge quindi i tempi di preparazione dell’inchiostro, la gestione dei resi, i tempi di avviamento e i materiali risparmiati. Prima dell’introduzione di ColorTrack e InkWeigh, infatti, le operazioni quotidiane di gestione degli inchiostri richiedevano in media 35 ore al giorno, con 6 operatori coinvolti sui tre turni di lavoro. A implementazione completata, questi tempi sono scesi a 15 ore/giorno. Ad esempio, per la formulazione degli inchiostri erano richieste circa 3 ore al giorno mentre ora si è arrivati a una media di 90 minuti. Questo è stato possibile grazie alla velocità e alla precisione nell’imitazione di nuovi colori e al database di ricette associate ai lavori ricorrenti, che non devono essere create nuovamente.

Valorizzare i resi; ridurre gli avviamenti

Ulteriori vantaggi di ColorTrack derivano dalla lavorazione dei resi, con un’innovativa soluzione che unisce il calcolo matematico al metodo colorimetrico, permettendo di usare i recuperi in alternativa ai nuovi inchiostri. Il risparmio sugli inchiostri e, non meno importante, la diminuzione e l’organizzazione dello stoccaggio a magazzino, hanno avuto risvolti molto positivi in termini di costi/benefici. Non solo: i tempi di avviamento delle tre macchine flessografiche sono scesi da 12 a 7 ore al giorno e il nuovo workflow adottato riduce il numero delle correzioni ottimizzando la produzione. Questo a dispetto del fatto che le operazioni di correzione semi-automatica richiedano più tempo rispetto a quella “a occhio”.

Cambiare abitudini fa bene alla produttività

Questi cambiamenti hanno generato diversi vantaggi. Tra questi spiccano l’aumento della produttività della macchina e un risparmio sui supporti utilizzati in avviamento, che sono passati da 1200 a 800 m al giorno di media. Questo il commento del nostro cliente: «L’aspetto più complesso è stato modificare abitudini di lavoro radicate nel tempo, sebbene obsolete. Una volta superato questo scoglio iniziale, abbiamo potuto riscontrare che gli obiettivi che ci eravamo prefissati sono stati pienamente raggiunti. Anzi, ad essere sinceri, sono andati ben oltre le aspettative».