Al WMF di Cernobbio esperti di tutto il mondo hanno discusso di come cambierà la manifattura nell’orizzonte disegnato da industria 4.0, e quali saranno le competenze e le professioni necessarie a operare secondo il nuovo paradigma produttivo. Ecco cosa hanno detto, e cosa hanno messo in campo le istituzioni politiche e imprenditoriali italiane per aiutare le aziende.

di Andrea Briganti, General Manager Acimga

Ho avuto l’opportunità e la fortuna di prendere parte ai lavori del World Manufacturing Forum, l’incontro internazionale dove ogni anno ci si interroga sullo stato dell’arte della manifattura, organizzato dal chapter industriale del WMF di Davos. Attorno al tavolo nella due-giorni di lavoro si sono riuniti i responsabili di vari Ministeri con competenze e responsabilità nella stesura delle leggi che riguardano la ricerca e lo sviluppo. Paradigma produttivo al centro della discussione sulla definizione degli indirizzi strategici e dei relativi incentivi è chiaramente la digitalizzazione del manufacturing, ovvero quello che in Europa ha preso il nome di Industry 4.0. Cosa fanno i Ministeri intervenuti, cosa pensa la UE, quale è lo Stato dell’Arte dell’implementazione del nuovo paradigma disruptive nei vari sistemi produttivi? Questo al cento del dibattito, così come l’interessante idea di convivenza dell’uomo all’interno di sistemi sempre più automatizzati. I relatori, infatti, lo hanno sottolineato a più riprese: l’uomo è e resta al centro del discorso, le sue skill cambieranno ma le macchine non sostituiranno l’apporto umano alle decisioni che riguardano l’efficacia della produzione, impattando decisamente sull’efficienza “variabile” delle nuove catene produttive.

[su_box title=”Il World Manufacturing Forum 2018: contenuti e relatori” box_color=”#e6000a” radius=”5″]

Il World Manufacturing Forum, pendant industrial-tecnologico del celebrato World Economic Forum, è una piattaforma aperta che mira a valorizzare e diffondere la cultura industriale in tutto il mondo. Organizzato da Confindustria Lombardia, Politecnico di Milano e Intelligent Manufacturing System, con il supporto della Commissione europea e di Regione Lombardia, dà vita a un meeting internazionale di alto profilo, che si è svolto il 27 e 28 settembre scorso a Villa Erba, Cernobbio (CO). Location che da quest’anno diventa sede stabile del Forum in omaggio – come ha esplicitato il presidente della World Manufacturing Foundation Alberto Ribolla in apertura dei lavori – alla secolare vocazione manifatturiera dell’Italia e di una Lombardia attestata come uno dei “quattro motori dell’Europa”. Partecipato da circa 900 operatori di 40 paesi, in rappresentanza di imprese grandi e piccole-medie e dell’accademia, il congresso ha portato alla luce le sfide economiche, sociali e tecnologiche legate al settore manifatturiero. E, per l’occasione, ha presentato il primo WMF Report, che definisce priorità e trend globali, e individua le raccomandazioni da indirizzare a governi e policy maker (attivando il QRCode qui accanto si accede al documento integrale). Quest’anno titolo del meeting era “Manufacturing revolution to promote global resilience” con, ovviamente, industry 4.0 in primo piano. Trenta i relatori italiani sui 45 totali, rappresentanti di industrie (Leonardo Spa, Dompé, STMicroelectronics, Lavazza…) istituzioni politiche (i ministeri dell’Economia e Finanza e dello Sviluppo, la Regione Lombardia…), università (La Sapienza di Roma e il Politecnico di Milano che, nella persona di Marco Taisch, ha assunto la direzione scientifica del Forum), la Commissione Europea e naturalmente Confindustria, con il presidente Vincenzo Boccia, insieme ai vertici nazionali e regionali.

Il World Manufacturing Forum, pendant industrial-tecnologico del celebrato World Economic Forum, è una piattaforma aperta che mira a valorizzare e diffondere la cultura industriale in tutto il mondo. Organizzato da Confindustria Lombardia, Politecnico di Milano e Intelligent Manufacturing System, con il supporto della Commissione europea e di Regione Lombardia, dà vita a un meeting internazionale di alto profilo, che si è svolto il 27 e 28 settembre scorso a Villa Erba, Cernobbio (CO). Location che da quest’anno diventa sede stabile del Forum in omaggio – come ha esplicitato il presidente della World Manufacturing Foundation Alberto Ribolla in apertura dei lavori – alla secolare vocazione manifatturiera dell’Italia e di una Lombardia attestata come uno dei “quattro motori dell’Europa”. Partecipato da circa 900 operatori di 40 paesi, in rappresentanza di imprese grandi e piccole-medie e dell’accademia, il congresso ha portato alla luce le sfide economiche, sociali e tecnologiche legate al settore manifatturiero. E, per l’occasione, ha presentato il primo WMF Report, che definisce priorità e trend globali, e individua le raccomandazioni da indirizzare a governi e policy maker (attivando il QRCode qui accanto si accede al documento integrale). Quest’anno titolo del meeting era “Manufacturing revolution to promote global resilience” con, ovviamente, industry 4.0 in primo piano. Trenta i relatori italiani sui 45 totali, rappresentanti di industrie (Leonardo Spa, Dompé, STMicroelectronics, Lavazza…) istituzioni politiche (i ministeri dell’Economia e Finanza e dello Sviluppo, la Regione Lombardia…), università (La Sapienza di Roma e il Politecnico di Milano che, nella persona di Marco Taisch, ha assunto la direzione scientifica del Forum), la Commissione Europea e naturalmente Confindustria, con il presidente Vincenzo Boccia, insieme ai vertici nazionali e regionali.

[/su_box]

Digitalizzazione e nuova efficienza

Per efficienza “variabile” e “flessibile” si intendono le opportunità aperte dalla digitalizzazione dei processi, partendo dall’elaborazione dei dati, e in particolare la possibilità di produrre a costi industriali (ovvero come nelle economie di scala) prodotti last minute o personalizzati. Un ruolo fondamentale acquisiscono qui le competenze e la formazione del personale con iniziative mirate a colmare, in vario modo, lo skill mismatch o gap tra la domanda e l’offerta di lavoro. Digitalizzazione, infatti, significa saper elaborare i dati trasformandoli in informazioni, programmare l’operatività delle macchine, gestire e programmare software di rete eccetera: tutte competenze – lo ve diamo – assolutamente umane e umanoidi, che permetteranno di predire i magazzini, e la stessa tipologia dei prodotti, e di creare reti organiche nella supply chain. Per questo non si tratta di sostituire l’uomo con la macchina ma di cambiare le skill e quindi le competenze in un processo che vede l’uomo come il gestore di reti, il decisore che ha e avrà sempre più a disposizione dati in tempo reale: per storicizzarli, predire e gestire le relazioni tra sistemi produttivi. Un uomo, insomma, con un potere maggiore – emerge chiaramente negli interventi al WMF – grazie a un set diverso di strumenti che permetteranno una variabilità produttiva assolutamente disruptive rispetto al paradigma fordista della catena di montaggio e successive declinazioni. In Italia, questo scenario è stato la premessa e lo “sfondo” anche dell’eccellente lavoro svolto da Confindustria e Ministero dello Sviluppo Economico, che durante il biennio appena trascorso hanno finanziato l’iperammortamento al 250% per l’acquisto di macchinari con caratteristiche coerenti col nuovo paradigma produttivo: connessione, big data analysis, controllo da remoto, per citare solo alcune funzionalità dei macchinari che aprono alla rivoluzione digitale.

Le iniziative concrete avviate in Italia

Durante il secondo anno di finanziamenti e agevolazioni previsti dal DEF in corso, sono state inserite dal MiSE anche alcune misure di defiscalizzazione per la formazione aziendale, proprio per creare gli skill necessari ad affrontare con efficacia il processo di trasformazione. Evidente, sullo sfondo, l’assunzione dell’imprescindibilità del cambiamento e della centralità del lavoro umano – non solo in accezione meramente umano-centrica e filosofica, ma anche pragmatica e produttiva. Sul lato imprenditoriale, anche Confindustria si impegnata a fondo e capillarmente avviando i Digital Innovation Hub (DIH) e relativi competence center, ovvero le organizzazioni territoriali a cui le aziende possono rivolgersi per trovare assistenza consulenziale e un network di fornitura proprio ai fini dell’implementazione organizzativa e produttiva del paradigma. A questo scopo, in collaborazione con il Politecnico di Milano e Assoconsult, Confindustria ha elaborato anche un’indagine conoscitiva dello Stato dell’Arte. Inoltre, per creare dei benchmark e dei modelli di impresa 4.0, è nata un’Associazione nazionale che si chiama Fabbrica Intelligente, all’interno della quale sono state individuate quattro cosiddette Fabbriche Faro, concepite come piattaforme di osservazione e piattaforme di network per la ricerca e lo sviluppo.

Durante il secondo anno di finanziamenti e agevolazioni previsti dal DEF in corso, sono state inserite dal MiSE anche alcune misure di defiscalizzazione per la formazione aziendale, proprio per creare gli skill necessari ad affrontare con efficacia il processo di trasformazione. Evidente, sullo sfondo, l’assunzione dell’imprescindibilità del cambiamento e della centralità del lavoro umano – non solo in accezione meramente umano-centrica e filosofica, ma anche pragmatica e produttiva. Sul lato imprenditoriale, anche Confindustria si impegnata a fondo e capillarmente avviando i Digital Innovation Hub (DIH) e relativi competence center, ovvero le organizzazioni territoriali a cui le aziende possono rivolgersi per trovare assistenza consulenziale e un network di fornitura proprio ai fini dell’implementazione organizzativa e produttiva del paradigma. A questo scopo, in collaborazione con il Politecnico di Milano e Assoconsult, Confindustria ha elaborato anche un’indagine conoscitiva dello Stato dell’Arte. Inoltre, per creare dei benchmark e dei modelli di impresa 4.0, è nata un’Associazione nazionale che si chiama Fabbrica Intelligente, all’interno della quale sono state individuate quattro cosiddette Fabbriche Faro, concepite come piattaforme di osservazione e piattaforme di network per la ricerca e lo sviluppo.

La filiera della Grafica industriale: lavori in corso

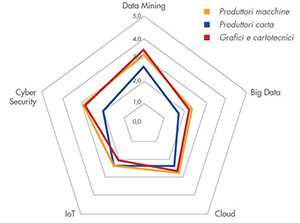

Le istituzioni confindustriali del nostro settore sono particolarmente attive nell’ausilio alle imprese impegnate nel cambiamento. La Federazione Carta e Grafica, per citare un’iniziativa di evidente rilievo, si è dotata anch’essa di un proprio specifico check-up, realizzato in collaborazione con SDA Bocconi. Per efettuarlo, gli esperti hanno in primis identificato tutti gli strumenti di analisi del paradigma a livello europeo e italiano; quindi li hanno fatti validare bottom-up da alcuni imprenditori operanti nei tre segmenti di riferimento: produzione della carta; converter e stampatori; e produttori di tecnologia per il printing e il converting. Ciascun segmento ha proprie mediane all’interno delle quali, in forma anonima, sono stati inseriti i posizionamenti di tutte le aziende rispondenti: sono state ben 108 contro le circa 120 del check-up confederale condotto a livello nazionale, con un tasso di partecipazione che testimonia la consapevolezza diffusa della posta in gioco. Il check-up di Federazione ha portato alla redazione di un opuscolo presentato durante Print4All 2018 a Milano e a disposizione delle aziende che volessero darsi, ed eventualmente implementare, uno strumento di diagnosi prezioso per disegnare un percorso di sviluppo in direzione 4.0. E non solo. La Federazione Carta e Grafica sta lavorando per creare un proprio network di professionisti che possano fornire formazione, consulenza e assistenza alle imprese – associate e non – come complemento di settore ai DIH confederali. «Come Ambassador del progetto ritengo – e abbiamo ritenuto a livello di Consiglio Generale di Federazione – che un’attività specifica sulla nostra filiera, che rappresenta oltre 22 miliardi di indotto pari all’1,4% del PIL, fosse doverosa, proprio nell’ottica strategica e puntuale di fornire un servizio di accompagnamento alle aziende in questo momento storico-produttivo di innovazione radicale», sottolinea Carlo Emanuele Bona, consigliere in Federazione e coordinatore del Comitato Scientifico a cui fa capo il progetto Industry 4.0. E aggiunge: «Le aziende dei comparti di Acimga, Assografici e Assocarta hanno la possibilità di rispondere al check-up fino al 31 dicembre di quest’anno, ottenendo così una scheda di posizionamento necessaria a capire i percorsi evolutivi e implementativi del paradigma, specifici per la propria realtà aziendale».

Le istituzioni confindustriali del nostro settore sono particolarmente attive nell’ausilio alle imprese impegnate nel cambiamento. La Federazione Carta e Grafica, per citare un’iniziativa di evidente rilievo, si è dotata anch’essa di un proprio specifico check-up, realizzato in collaborazione con SDA Bocconi. Per efettuarlo, gli esperti hanno in primis identificato tutti gli strumenti di analisi del paradigma a livello europeo e italiano; quindi li hanno fatti validare bottom-up da alcuni imprenditori operanti nei tre segmenti di riferimento: produzione della carta; converter e stampatori; e produttori di tecnologia per il printing e il converting. Ciascun segmento ha proprie mediane all’interno delle quali, in forma anonima, sono stati inseriti i posizionamenti di tutte le aziende rispondenti: sono state ben 108 contro le circa 120 del check-up confederale condotto a livello nazionale, con un tasso di partecipazione che testimonia la consapevolezza diffusa della posta in gioco. Il check-up di Federazione ha portato alla redazione di un opuscolo presentato durante Print4All 2018 a Milano e a disposizione delle aziende che volessero darsi, ed eventualmente implementare, uno strumento di diagnosi prezioso per disegnare un percorso di sviluppo in direzione 4.0. E non solo. La Federazione Carta e Grafica sta lavorando per creare un proprio network di professionisti che possano fornire formazione, consulenza e assistenza alle imprese – associate e non – come complemento di settore ai DIH confederali. «Come Ambassador del progetto ritengo – e abbiamo ritenuto a livello di Consiglio Generale di Federazione – che un’attività specifica sulla nostra filiera, che rappresenta oltre 22 miliardi di indotto pari all’1,4% del PIL, fosse doverosa, proprio nell’ottica strategica e puntuale di fornire un servizio di accompagnamento alle aziende in questo momento storico-produttivo di innovazione radicale», sottolinea Carlo Emanuele Bona, consigliere in Federazione e coordinatore del Comitato Scientifico a cui fa capo il progetto Industry 4.0. E aggiunge: «Le aziende dei comparti di Acimga, Assografici e Assocarta hanno la possibilità di rispondere al check-up fino al 31 dicembre di quest’anno, ottenendo così una scheda di posizionamento necessaria a capire i percorsi evolutivi e implementativi del paradigma, specifici per la propria realtà aziendale».

[su_box title=”Industria 4.0: come cambiano le professioni” box_color=”#e6000a” radius=”5″]

Il mestiere del futuro? Il data scientist. Vincenzo Baglieri – SDA Associate Professor in Management practice di SDA Bocconi School of Management e coordinatore dello staff che ha condotto per la Federazione carta e grafica il check up sul livello industry 4.0 di settore – avvisa: “il punto” non è adottare le nuove tecnologie ma riconvertire le competenze.

Il mestiere del futuro? Il data scientist. Vincenzo Baglieri – SDA Associate Professor in Management practice di SDA Bocconi School of Management e coordinatore dello staff che ha condotto per la Federazione carta e grafica il check up sul livello industry 4.0 di settore – avvisa: “il punto” non è adottare le nuove tecnologie ma riconvertire le competenze.

La digitalizzazione ha avuto un impatto drammatico sull’industria che ruota attorno alla carta e che si basa perlopiù su tecnologie tradizionali. A soffrire è stato soprattutto l’ultimo segmento della filiera che si occupa di grafica e comunicazione. La Federazione carta e grafica, che la rappresenta in sede confindustriale, ha chiesto a SDA Bocconi School of Management di analizzare le condizioni per l’adozione di tecnologie digitali e indicare le strade da percorrere per orientarsi a principi di Industria 4.0.

Investire nella digitalizzazione? Attenti ai processi

L’Operations and technology knowledge group della SDA ha perciò costruito un modello per misurare lo “score 4.0” di un campione di 108 imprese della filiera. Secondo la ricerca, alla cui realizzazione hanno contribuito studenti del Jeme, nell’ultimo triennio il 70% delle aziende del campione ha investito nella digitalizzazione dei propri processi industriali. Con una debolezza illustrata da Vincenzo Baglieri*, direttore del progetto di ricerca: «Sotto la spinta delle agevolazioni del piano Industria 4.0, molte aziende hanno sottovalutato la necessità di ridisegnare i processi e investire in nuove competenze. Col risultato di digitalizzare processi spesso inefficienti o di non avere il know how per proporsi sul mercato in modo innovativo. È come possedere una Formula 1 e guidarla come un’utilitaria». La Federazione carta e grafica ha avviato un percorso di rapido supporto per queste aziende e ora, con la collaborazione di SDA Bocconi, sta costruendo un pacchetto di servizi per migliorare processi e competenze dei propri associati. I processi più deboli, che beneficerebbero maggiormente dell’utilizzo di nuove tecnologie, appaiono in particolare quelli di collaborazione fra azienda, clienti e fornitori. «Industria 4.0 non significa produrre in modo diverso, ma avere il controllo di ogni fase produttiva, estraendo dati che permettono di migliorare i processi. Per farlo bisogna avere data scientist che sappiano leggere, aggregare e interpretare questi dati. Adottare una tecnologia è facile; più difficile è riconvertire le competenze. Si tratta di un cambiamento epocale che rende essenziale la collaborazione fra università e sistema industriale».

[/su_box]