Il 34% delle imprese italiane prevede entro il 2025 investimenti in digitalizzazione, in particolare in robotica (24,1%) e simulazione predittiva tra macchine. Con l’obiettivo di rispondere alle esigenze di mercato, il Gruppo Argos ST introduce un nuovo robot nell’impianto Thermal Spray, in grado di migliorare la precisione dei rivestimenti, l’efficienza produttiva e la sicurezza dei lavoratori, riducendo al contempo l’impatto ambientale. La sfida? Creare un ecosistema di prossimità, in grado di affrontare i nuovi dazi e le nuove esigenze industriali.

Il settore metalmeccanico italiano sta attraversando una fase delicata e in continua trasformazione. Dopo aver affrontato la volatilità degli anni post-pandemici e l’impatto della crisi energetica, oggi il comparto si confronta con nuove priorità: efficienza, innovazione e sicurezza. Le imprese metalmeccaniche infatti hanno bisogno di mantenere alta la produttività in un contesto globale altamente competitivo, dove la capacità di rispondere in tempi rapidi e con standard qualitativi elevati farà sempre più la differenza.

Una conferma arriva dai dati, infatti secondo un’indagine del Centro Studi Tagliacarne, entro il 2025 il 34% delle imprese italiane prevede investimenti in digitalizzazione, mentre il 24,1% punta su robotica e simulazione predittiva tra macchinari. A confermare questa direzione, una ricerca del MIT (Massachusetts Institute of Technology) ha dimostrato che l’introduzione di robot collaborativi – i cosiddetti cobot, progettati per operare in sinergia con l’uomo – può incrementare la produttività fino all’85%.

L’innovazione per Gruppo Argos

Lo scenario è chiaro: le aziende che vogliono restare competitive scelgono di innovare. In quest’ottica, dopo l’installazione di un tornio automatico nel 2023 e di una sabbiatrice automatica nel 2024, il Gruppo Argos ST – attivo nei trattamenti superficiali e nei rivestimenti industriali – prosegue con il potenziamento delle linee produttive della business unit Polymers & Metals.

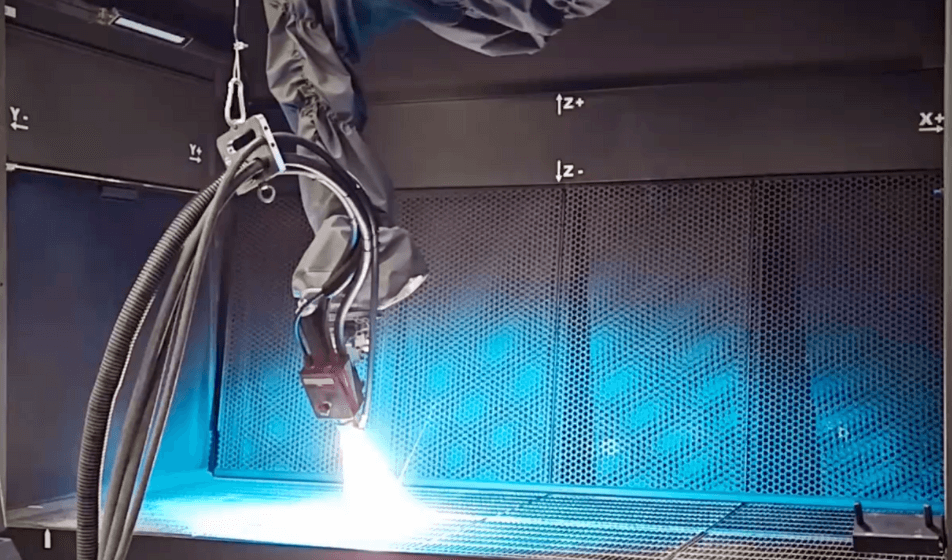

Nello specifico nello stabilimento di Origgio è stato installato un robot di ultima generazione per il trattamento Thermal Spray per la lavorazione delle superfici di varie dimensioni e forme dei componenti industriali. Uno strumento tecnologico che ha permesso di efficientare la produzione e ridurre i tempi di consegna da 15 a 5 giorni, impedendo inoltre ai propri dipendenti l’esposizione a sostanze aerodisperse dannose alla salute.

“In un momento così complesso, il Gruppo punta ancora sull’innovazione per affrontare le sfide del mercato odierno” commenta Luca Garone, Managing Director della BU Polymers&Metals di Argos ST “l’obiettivo non è solo quello di migliorare la qualità del lavoro e di efficientare i processi, ma creare un ecosistema collaborativo – offrendo noi un servizio di conto lavorazione altamente specializzato – che sia funzionale alla produzione nazionale. In vista dei dazi e delle conseguenti ricadute che inevitabilmente influenzeranno il comparto nei prossimi mesi, noi di Argos ST crediamo fortemente che garantirsi una rete di fornitori e aziende di prossimità territoriale possa essere la chiave per superare possibili sfide e difficoltà. Ecco perché puntiamo alla qualità e ad una presenza capillare, e un servizio efficiente che possa supportare le imprese italiane”.

Un robot nella cabina Thermal Spray

Il Thermal Spray è un trattamento che consente di rivestire una superficie con minuscole particelle metalliche e stenderle uniformemente utilizzando una tecnica di spruzzatura ad alta velocità. È un processo studiato per trovare impiego principalmente nel settore del packaging, dove molto spesso le etichette, i film in PE o i nastri adesivi, costituiscono un problema di fermo macchina, poiché si incollano su rulli o impianti di aspirazione. Questo perché il sistema Thermal Spray associa le capacità di eccezionale durezza e resistenza all’abrasione dei rivestimenti realizzati tramite termospruzzatura, con le caratteristiche di antiaderenza e scorrimento proprie dei polimeri. Grazie alla metallizzazione a spruzzo è infatti possibile modificare le caratteristiche strutturali e la rugosità delle superfici al fine di conferire al rivestimento finale un’ottima capacità di trazione o di scorrevolezza.

Efficienza e automazione come primo obiettivo

Con il robot, installato dal Gruppo, si automatizza l’intero processo garantendo così una maggiore precisione di applicazione del rivestimento alle superfici, aumentando la qualità del servizio offerto e riducendo i tempi di lavorazione e consegna del prodotto. Si tutela inoltre maggiormente la sicurezza degli operatori che possono ora gestire da remoto l’intero processo di spruzzatura, e si evitano dispersioni di polveri nell’aria.

“Il nuovo robot nell’impianto Thermal Spray ci permette di essere più efficienti, e di operare in maniera seriale e precisa. Basti pensare che ciò che prima veniva applicato manualmente ora viene fatto da un robot che mantiene una distanza dal pezzo in maniera uniforme e costante, senza alcuna imprecisione. E la velocità con cui viene completato il trattamento è notevole: in pochi mesi siamo riusciti a ridurre di circa un terzo i tempi di consegna. Non solo, se si considera che la lavorazione Thermal Spray prevede la copertura delle superfici tramite la fusione di metalli che prima richiedevano la messa in sicurezza dell’operatore – tramite DPI maschera, guanti e tuta – ora è possibile evitare del tutto l’esposizione alle polveri, questo in linea con il nostro impegno ESG” conclude Luca Garone.